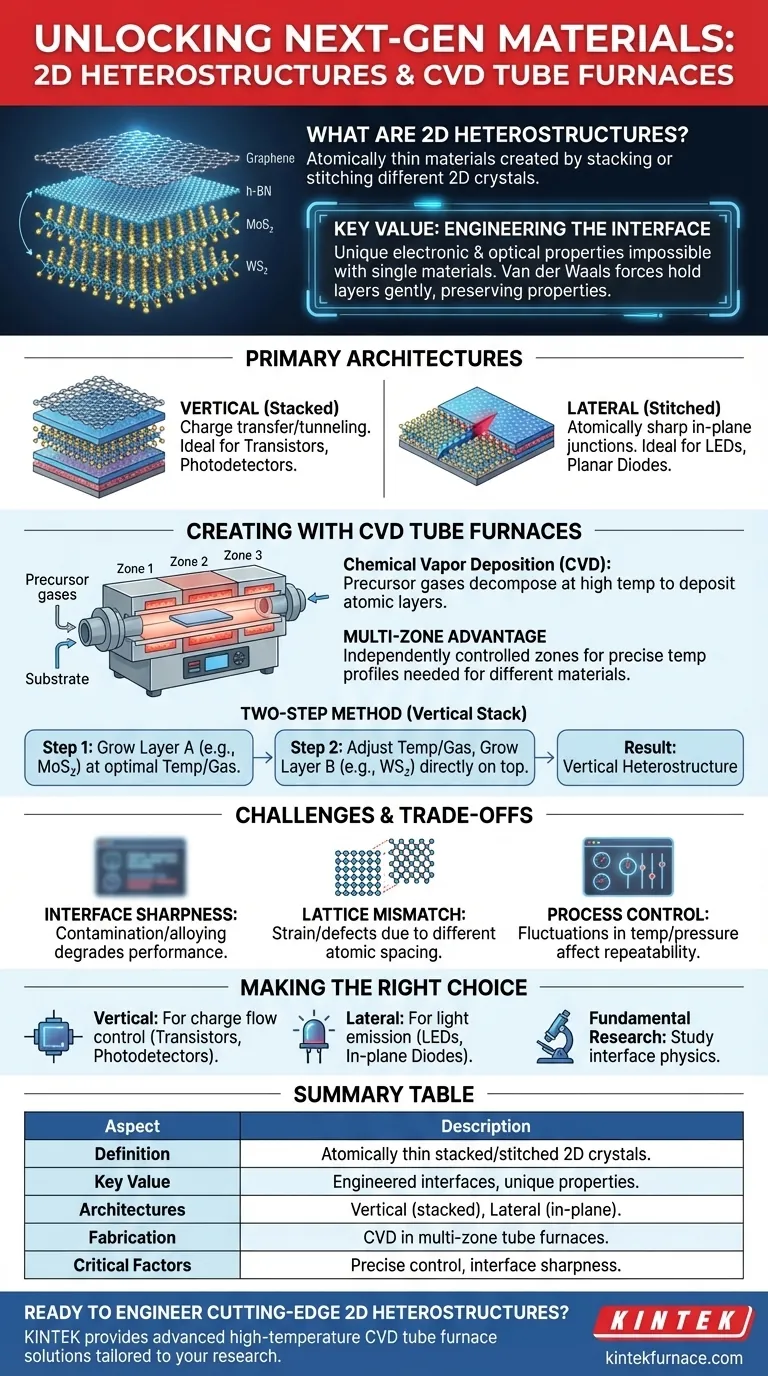

No seu cerne, as heteroestruturas 2D são materiais atomicamente finos criados pela empilhagem ou união de diferentes cristais bidimensionais, como grafeno e nitreto de boro hexagonal (h-BN) ou MoS₂ e WS₂. Essas estruturas são fabricadas usando um processo de alta precisão chamado Deposição Química de Vapor (CVD) dentro de fornos de tubo multi-zona especializados, que permitem o crescimento controlado, camada por camada, necessário para construí-las.

O valor fundamental das heteroestruturas 2D não está apenas na empilhagem de materiais finos, mas na engenharia da interface entre eles. Essa engenharia em escala atômica cria propriedades eletrônicas e ópticas únicas que são impossíveis de alcançar com qualquer material único.

O Princípio das Heteroestruturas 2D

Além de uma Simples Pilha

Pense nas heteroestruturas 2D menos como um sanduíche simples e mais como uma montagem atomicamente precisa. A interface onde dois materiais 2D diferentes se encontram não é apenas uma fronteira; é uma região funcional onde portadores de carga, luz e energia interagem de maneiras novas.

Essa interação controlada é a chave para projetar transistores, fotodetectores e componentes de computação quântica de próxima geração.

O Papel das Forças de van der Waals

As camadas individuais em uma heteroestrutura empilhada são mantidas juntas por forças fracas de van der Waals. Isso é crucial porque permite que as camadas interajam eletrônica e opticamente sem interromper a estrutura cristalina fundamental de cada material individual.

Essa ligação "gentil" preserva as propriedades únicas de cada camada, ao mesmo tempo em que permite a criação de um novo sistema combinado.

Arquiteturas Verticais vs. Laterais

Existem duas configurações primárias para heteroestruturas 2D, cada uma construída para um propósito diferente.

Heteroestruturas verticais envolvem o empilhamento de um material diretamente sobre o outro, como camadas de um bolo. Isso é ideal para dispositivos que dependem da transferência de carga ou tunelamento entre as camadas.

Heteroestruturas laterais envolvem a união de dois materiais lado a lado no mesmo plano, como uma colcha. Isso cria uma junção atômica nítida no plano, perfeita para dispositivos como diodos emissores de luz (LEDs) ou transistores planares especializados.

Criação de Heteroestruturas com Fornos de Tubo CVD

O Processo CVD Explicado

A Deposição Química de Vapor (CVD) é a técnica fundamental para criar materiais 2D de alta qualidade. Nesse processo, gases precursores contendo os elementos necessários são introduzidos em um tubo de vácuo de alta temperatura.

O calor faz com que os gases se decomponham e reajam, depositando uma única camada atômica uniforme do material desejado em um substrato.

Por que os Fornos Multi-Zona são Críticos

Um forno padrão tem uma única zona de temperatura. No entanto, diferentes materiais 2D crescem em diferentes temperaturas ideais e requerem diferentes gases precursores.

Os fornos de tubo multi-zona são a tecnologia habilitadora aqui. Eles possuem várias zonas de aquecimento controladas independentemente, permitindo que um pesquisador crie um perfil de temperatura preciso ao longo do comprimento do tubo para crescer um material após o outro.

O Método de Duas Etapas para Pilhas Verticais

Para criar uma pilha vertical como MoS₂/WS₂, é utilizado um processo CVD de duas etapas.

Primeiro, o forno é ajustado para a temperatura ideal para o crescimento de MoS₂, e seus precursores são introduzidos para o crescimento da primeira camada. Uma vez completa, a mistura de gases é trocada para os precursores de WS₂, e o perfil de temperatura é ajustado para o crescimento da segunda camada diretamente sobre a primeira, tudo dentro do mesmo ambiente selado.

Compreendendo os Prós e Contras e Desafios

Alcançando Interfaces Atomicamente Nítidas

A heteroestrutura ideal possui uma interface perfeitamente limpa e abrupta entre os materiais. Na realidade, alcançar isso é um desafio significativo.

A contaminação entre as etapas de crescimento ou a liga não intencional na fronteira pode degradar o desempenho eletrônico ou óptico do dispositivo.

O Problema da Incompatibilidade da Rede

Todo cristal possui um espaçamento atômico específico, conhecido como sua constante de rede. Ao empilhar dois materiais com constantes de rede diferentes, a incompatibilidade pode introduzir tensão, rugas ou defeitos nas camadas.

Essa tensão pode, por vezes, ser usada de forma vantajosa, mas também pode impactar negativamente a confiabilidade e o desempenho do dispositivo.

Controle e Reprodutibilidade do Processo

Sintetizar a mesma heteroestrutura de alta qualidade de um experimento para o outro é notoriamente difícil. Pequenas flutuações na temperatura, pressão ou fluxo de gás podem levar a variações na qualidade.

Esse desafio é um grande obstáculo para mover dispositivos de heteroestrutura 2D do laboratório para a fabricação em escala industrial.

Fazendo a Escolha Certa para o Seu Objetivo

A arquitetura que você escolher depende inteiramente da função do dispositivo que você deseja alcançar.

- Se o seu foco principal é construir transistores ou fotodetectores: Heteroestruturas verticais são a escolha ideal, pois permitem controlar o fluxo e a separação de cargas entre distintas camadas de material.

- Se o seu foco principal é criar diodos ou LEDs no plano: Heteroestruturas laterais fornecem as junções p-n perfeitas e atomicamente nítidas necessárias para emissão de luz eficiente e eletrônicos no plano.

- Se o seu foco principal é a pesquisa fundamental de materiais: O processo CVD de duas etapas em um forno multi-zona oferece o controle necessário para estudar a física da própria interface, que é frequentemente a parte mais interessante cientificamente.

Dominar este processo de fabricação é a chave para a engenharia de materiais em nível atômico, destravando a próxima geração de dispositivos eletrônicos e quânticos.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Definição | Materiais atomicamente finos empilhados ou unidos a partir de cristais 2D como grafeno, h-BN, MoS₂, WS₂ |

| Valor Chave | Interfaces projetadas permitem propriedades eletrônicas e ópticas únicas não possíveis com materiais únicos |

| Arquiteturas Primárias | Vertical (camadas empilhadas) para transistores, fotodetectores; Lateral (junções no plano) para LEDs, diodos |

| Método de Fabricação | Deposição Química de Vapor (CVD) em fornos de tubo multi-zona para crescimento camada por camada |

| Fatores Críticos | Controle preciso de temperatura, fluxo de gás e nitidez da interface para evitar defeitos e garantir reprodutibilidade |

Pronto para projetar heteroestruturas 2D de ponta para sua pesquisa ou dispositivos? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos de tubo CVD sob medida podem aprimorar sua síntese de materiais e impulsionar a inovação em eletrônicos, óptica e tecnologias quânticas!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis