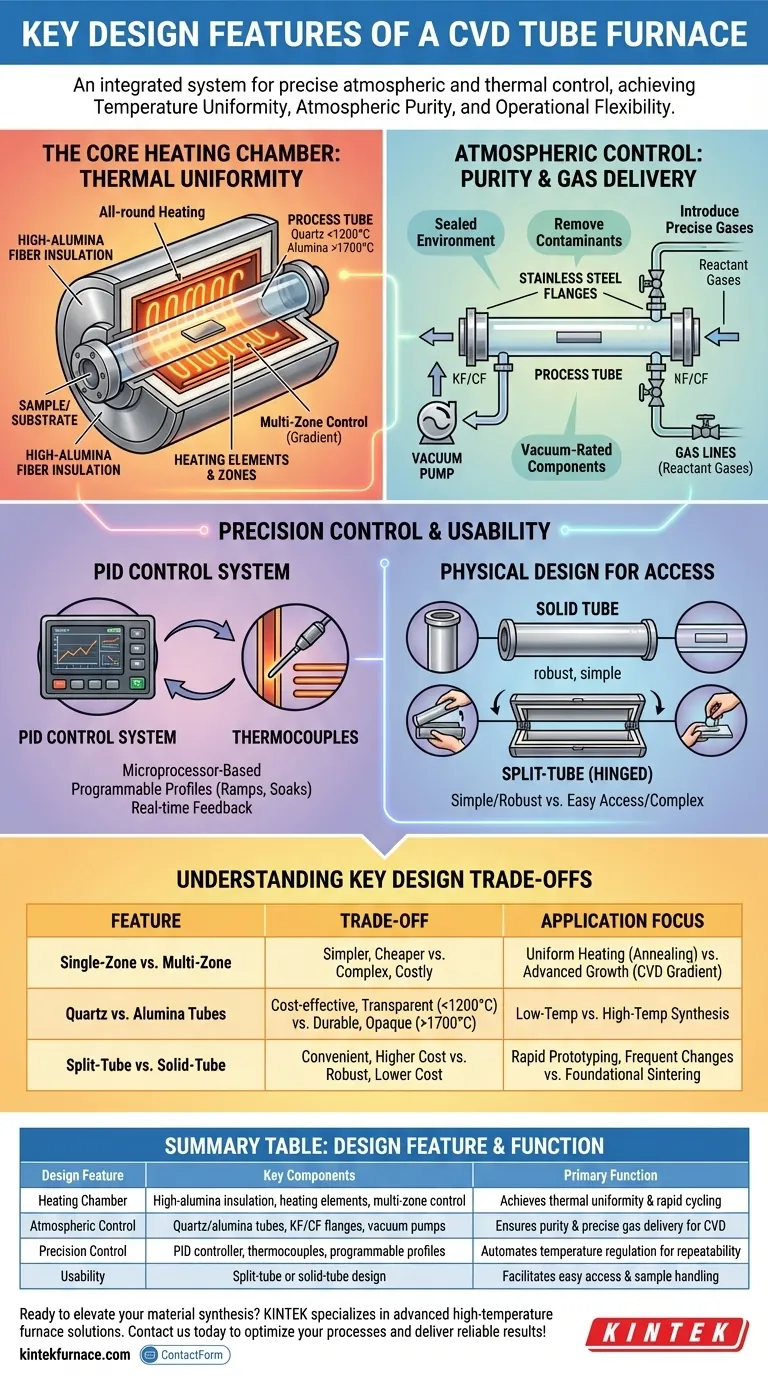

Em sua essência, um forno tubular de Deposição Química a Vapor (CVD) é um sistema integrado projetado para controle preciso atmosférico e térmico. Suas características de design essenciais incluem uma câmara de aquecimento central que abriga um tubo de processo, um sofisticado sistema de controle PID para regulação de temperatura e um sistema de fornecimento de gás e vácuo com flanges vedados. Esses componentes trabalham em conjunto para criar um ambiente altamente controlado para a síntese de materiais.

O design de um forno CVD é um equilíbrio deliberado entre três objetivos críticos: alcançar uniformidade de temperatura absoluta, garantir pureza atmosférica excepcional e proporcionar flexibilidade operacional. Compreender como cada componente serve a esses objetivos é mais importante do que simplesmente saber a lista de peças.

A Câmara de Aquecimento Central: Alcançando a Uniformidade Térmica

A função principal do corpo do forno é gerar e sustentar um ambiente térmico estável e uniforme. O design desta câmara é crítico para a repetibilidade do processo e a qualidade do material final.

Corpo do Forno e Isolamento

A câmara do forno é tipicamente uma concha cilíndrica ou semicilíndrica revestida com isolamento de fibra de alta alumina. Este material oferece excelente resistência térmica e baixa massa térmica, o que permite ciclos rápidos de aquecimento e resfriamento, minimizando o consumo de energia.

Elementos de Aquecimento e Zonas

Poderosos elementos de aquecimento são posicionados ao redor da câmara para fornecer aquecimento completo. Em fornos básicos, isso pode ser uma única "zona" de controle. Sistemas mais avançados apresentam controle multi-zona, onde vários conjuntos independentes de aquecedores e sensores permitem a criação de gradientes de temperatura precisos ao longo do comprimento do tubo, uma capacidade crucial para muitos processos CVD avançados.

Materiais do Tubo de Processo

A amostra ou substrato do material é colocada dentro de um tubo de processo separado. A escolha do material do tubo depende da temperatura e do ambiente químico necessários.

- Tubos de quartzo são comuns para processos abaixo de 1200°C devido à sua alta pureza e transparência, mas são suscetíveis a choques térmicos.

- Tubos de alumina são usados para temperaturas mais altas (até 1700°C ou mais) e oferecem excelente durabilidade e resistência química.

Controle Atmosférico: A Base do CVD

Um forno CVD se distingue de um forno tubular padrão por seu sofisticado controle sobre a atmosfera interna. É aqui que o processo de "Deposição Química a Vapor" realmente ocorre.

Vácuo e Fornecimento de Gás

O tubo de processo é vedado em ambas as extremidades com flanges KF ou CF de aço inoxidável. Essas flanges fornecem portas para conectar uma bomba de vácuo e uma ou mais linhas de gás. Este sistema permite que os operadores primeiro evacuem o tubo para remover contaminantes e, em seguida, introduzam gases reagentes precisos necessários para a deposição.

Vedação e Pureza

A integridade das flanges e vedações é primordial. Uma vedação perfeita garante que nenhum oxigênio ou umidade do ar ambiente possa vazar para a câmara de processo, o que contaminaria a reação e arruinaria o material. É por isso que componentes de alta qualidade e classificados para vácuo são inegociáveis.

Controle de Precisão e Usabilidade

O "cérebro" do forno e sua ergonomia física ditam seu desempenho e facilidade de uso. Esses sistemas traduzem um plano experimental em um processo físico preciso e repetível.

O Sistema de Controle PID

Os fornos CVD modernos são governados por um controlador PID (Proporcional-Integral-Derivativo) baseado em microprocessador. Este sistema totalmente programável permite que os usuários definam taxas de aquecimento precisas (rampas), tempos de permanência (soaks) e perfis de resfriamento. É a chave para a automação e consistência do processo.

Detecção de Temperatura

Termopares de alta resolução são colocados perto dos elementos de aquecimento e, às vezes, dentro do tubo de processo. Eles fornecem feedback de temperatura em tempo real para o controlador PID, que ajusta continuamente a energia para os elementos de aquecimento para corresponder precisamente ao perfil de temperatura desejado.

Design Físico para Acesso

Os fornos vêm em duas configurações físicas principais. Um tubo sólido padrão é simples e robusto. Um forno de tubo dividido, que é articulado para abrir longitudinalmente, oferece acesso muito mais fácil ao tubo de processo, simplificando o carregamento e descarregamento de configurações experimentais complexas.

Compreendendo as Principais Trocas de Design

Escolher ou especificar um forno CVD envolve equilibrar os requisitos de desempenho com o orçamento e a usabilidade. Nenhum design único é perfeito para todas as aplicações.

Controle de Zona Única vs. Multi-Zona

Um forno de zona única é mais simples, menos caro e perfeitamente adequado para processos que exigem uma zona quente uniforme, como recozimento. No entanto, ele não pode criar um gradiente de temperatura. O controle multi-zona é mais complexo e custoso, mas é essencial para processos de crescimento avançados onde os reagentes devem ser aquecidos a diferentes temperaturas em diferentes pontos do tubo.

Tubos de Quartzo vs. Alumina

A escolha é uma troca direta entre a temperatura máxima de operação e o custo. O quartzo é uma solução econômica para aplicações de baixa temperatura. A alumina é necessária para sínteses de alta temperatura, mas é mais cara e opaca, impedindo a inspeção visual durante o processo.

Design de Tubo Dividido vs. Tubo Sólido

Um design de tubo dividido oferece uma tremenda conveniência para pesquisadores que frequentemente alteram sua configuração experimental. Essa acessibilidade, no entanto, tem um custo inicial mais alto e introduz mais complexidade mecânica em comparação com um forno de tubo sólido e robusto.

Selecionando o Forno Certo para Sua Aplicação

Sua escolha final deve ser guiada por seus objetivos experimentais ou de produção específicos.

- Se o seu foco principal é o recozimento ou sinterização de materiais fundamentais: Um forno de zona única com um tubo de alumina de alta pureza oferece uma solução robusta e econômica para aquecimento uniforme.

- Se o seu foco principal é o crescimento avançado de filmes finos (CVD): Priorize um forno multi-zona com excelente vedação a vácuo e um controlador PID programável para controle preciso de gradientes e atmosfera.

- Se o seu foco principal é a prototipagem rápida e mudanças frequentes de amostras: Um design de tubo dividido melhorará significativamente a eficiência do seu fluxo de trabalho e reduzirá o tempo de inatividade entre os experimentos.

Em última análise, entender como essas características de design servem aos seus objetivos de processo específicos é a chave para dominar a síntese de materiais em alta temperatura.

Tabela Resumo:

| Característica de Design | Componentes Chave | Função Primária |

|---|---|---|

| Câmara de Aquecimento | Isolamento de alta alumina, elementos de aquecimento, controle multi-zona | Alcança uniformidade térmica e ciclos rápidos |

| Controle Atmosférico | Tubos de quartzo/alumina, flanges KF/CF, bombas de vácuo | Garante pureza e fornecimento preciso de gás para CVD |

| Controle de Precisão | Controlador PID, termopares, perfis programáveis | Automatiza a regulação da temperatura para repetibilidade |

| Usabilidade | Design de tubo dividido ou tubo sólido | Facilita o acesso e o manuseio de amostras |

Pronto para elevar sua síntese de materiais? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, adaptadas para diversos laboratórios. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Fornos Tubulares CVD, Fornos Mufla e Sistemas PECVD, com forte customização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade