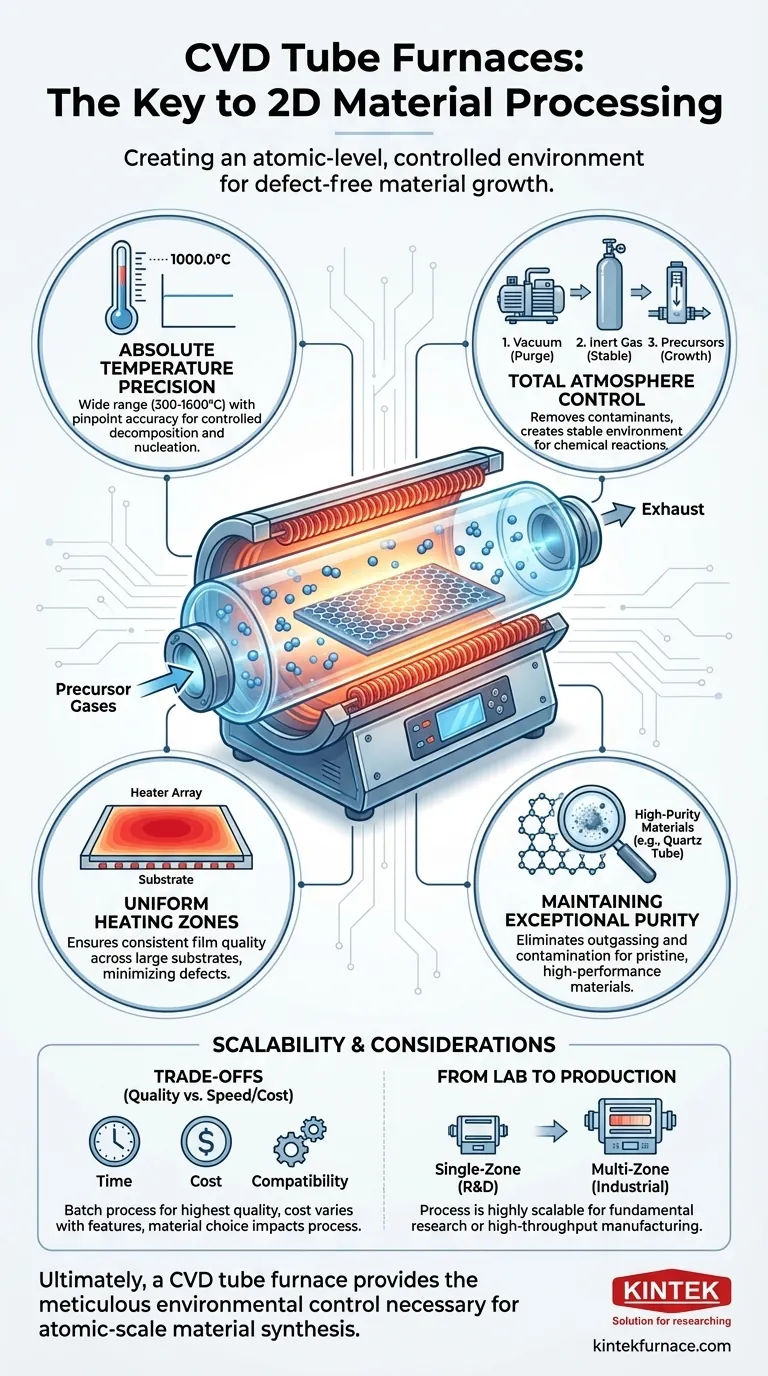

Em sua essência, um forno tubular de Deposição Química a Vapor (CVD) é adequado para o processamento de materiais 2D porque fornece um ambiente altamente controlado. Suas características principais — controle preciso de temperatura, atmosferas gerenciadas, zonas de aquecimento uniformes e alta pureza — são essenciais para a construção em nível atômico necessária para sintetizar e sinterizar materiais de alta qualidade e livres de defeitos, como grafeno e dicalcogenetos de metais de transição (TMDs).

Sintetizar um material que tem apenas a espessura de um átomo é um feito de engenharia de precisão. Um forno tubular de CVD não é meramente um aquecedor; é um reator autocontido e de alta pureza que oferece aos pesquisadores os controles para gerenciar os parâmetros fundamentais do crescimento em escala atômica: temperatura, pressão e composição química.

Por que um Ambiente de Precisão é Inegociável

As propriedades definidoras dos materiais 2D emergem diretamente de sua estrutura atômica impecável e de camada única. Qualquer desvio, como um defeito estrutural, impureza ou variação na espessura, pode degradar drasticamente seu desempenho eletrônico e mecânico.

Um forno de CVD é projetado para criar um mundo quase perfeito para o crescimento do material. Ele elimina sistematicamente as variáveis e contaminantes que, de outra forma, impediriam a formação de uma monocamada cristalina uniforme em um substrato.

Desconstruindo as Capacidades Centrais

Cada característica de um forno de CVD aborda diretamente um requisito crítico para a síntese bem-sucedida de materiais 2D.

Precisão e Uniformidade Absolutas da Temperatura

A síntese de materiais 2D é um processo sensível à temperatura. Temperaturas específicas desencadeiam a decomposição dos gases precursores, a nucleação dos cristais no substrato e o crescimento lateral desses cristais em um filme contínuo.

Os fornos de CVD fornecem uma ampla faixa operacional, geralmente de 300°C a 1600°C, com precisão de ponto. Aquecedores potentes e abrangentes e isolamento de fibra de alumina de alta qualidade garantem que a temperatura alvo não seja apenas alcançada, mas também mantida uniformemente em toda a amostra, o que é vital para criar filmes grandes e consistentes.

Controle Total da Atmosfera

O controle da atmosfera é, sem dúvida, a função mais crítica. O tubo do forno pode ser configurado para três condições atmosféricas distintas, cada uma desempenhando um papel crucial.

- Vácuo: Um alto vácuo é usado primeiro para purgar o ar e o vapor de água da câmara, removendo potenciais contaminantes que poderiam reagir com os materiais e causar defeitos.

- Gás Inerte: O sistema é então preenchido com um gás inerte, como argônio, para criar um ambiente estável e não reativo em uma pressão específica.

- Gases Precursores: Finalmente, um ou mais gases precursores (os "blocos de construção" químicos do material 2D) são introduzidos em uma taxa de fluxo precisamente controlada para iniciar o processo de deposição.

Mantendo Pureza Excepcional

Na escala atômica, até mesmo uma única partícula de poeira é um contaminante enorme. Os fornos de CVD são construídos com materiais de alta pureza, mais comumente um tubo de quartzo, para minimizar a desgasificação e a contaminação durante a operação em alta temperatura.

Isso garante que o filme 2D resultante seja composto apenas pelos elementos pretendidos, preservando suas propriedades intrínsecas. Essa pureza é essencial para aplicações de alto desempenho em semicondutores e eletrônicos, como o meio de porta em transistores avançados.

Escalabilidade do Laboratório à Produção

Os princípios da CVD são altamente escaláveis. Embora a pesquisa laboratorial frequentemente use fornos pequenos de zona única, o mesmo processo pode ser implementado em sistemas maiores e de múltiplas zonas.

Esses fornos avançados podem processar substratos maiores ou até mesmo permitir o processamento contínuo de materiais, tornando a CVD um método viável tanto para pesquisa fundamental quanto para fabricação em escala industrial de materiais 2D.

Entendendo os Compromissos

Embora indispensáveis, os sistemas de forno tubular de CVD não estão isentos de considerações operacionais.

Tempo de Processo vs. Qualidade

A CVD é um processo em batelada ou semi-batelada que prioriza a qualidade e o controle em detrimento da velocidade. O tempo necessário para vácuo, aquecimento, deposição e resfriamento pode ser significativo. Esse ritmo deliberado é um compromisso para alcançar os filmes de mais alta qualidade e mais uniformes, o que muitas vezes é um requisito inegociável para materiais 2D.

Custo vs. Capacidade

O custo de um sistema de forno de CVD está diretamente correlacionado com suas capacidades. Recursos como temperatura máxima mais alta, melhor desempenho de vácuo (pressão de base mais baixa), sistemas de mistura de gases mais sofisticados e zonas de aquecimento uniforme maiores aumentam o custo. Um sistema para o crescimento básico de grafeno será muito menos complexo do que um projetado para novas heteroestruturas multielementares.

Compatibilidade de Material e Substrato

A escolha do material do tubo (por exemplo, quartzo vs. alumina) pode impactar a temperatura máxima do processo e o potencial de contaminação. Da mesma forma, os parâmetros do processo devem ser cuidadosamente ajustados para o substrato específico que está sendo usado, pois o próprio substrato desempenha um papel ativo na catalisação do crescimento do material 2D.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do forno de CVD depende inteiramente do seu objetivo específico.

- Se o seu foco principal for pesquisa fundamental sobre novos materiais: Priorize um sistema versátil com uma ampla faixa de temperatura e controle preciso sobre múltiplas entradas de gás para explorar novas receitas de síntese.

- Se o seu foco principal for a produção de grafeno de grande área e alta qualidade: Invista em um forno com um tubo de grande diâmetro, uma zona de aquecimento uniforme estendida e excelentes capacidades de vácuo para minimizar defeitos.

- Se o seu foco principal for a ampliação para aplicação industrial: Procure fornos de múltiplas zonas ou sistemas rotativos projetados para maior rendimento, automação de processos e repetibilidade absoluta.

Em última análise, um forno tubular de CVD fornece o controle ambiental meticuloso necessário para transformar precursores gasosos em materiais perfeitamente estruturados, com a espessura de um átomo.

Tabela de Resumo:

| Característica | Benefício para o Processamento de Materiais 2D |

|---|---|

| Controle Preciso de Temperatura | Permite decomposição e crescimento precisos para filmes uniformes e sem defeitos |

| Atmosferas Gerenciadas | Permite controle de vácuo, gás inerte e precursor para evitar contaminação |

| Zonas de Aquecimento Uniformes | Garante qualidade de filme consistente em substratos grandes |

| Materiais de Alta Pureza | Minimiza impurezas para propriedades eletrônicas e mecânicas superiores |

| Escalabilidade | Suporta pesquisa laboratorial e produção industrial com sistemas de múltiplas zonas |

Pronto para elevar sua síntese de materiais 2D? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Sistemas CVD/PECVD, Fornos Múflas, Tubulares, Rotativos e a Vácuo & Atmosfera, é complementada por uma forte capacidade de personalização profunda para atender com precisão aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são os usos da deposição química de vapor? Desbloqueie o controle em nível atômico para materiais avançados

- Qual o papel do PVD de vácuo ultra-alto na síntese por irradiação pulsada? Construir precursores puros para calcogenetos metálicos

- Qual é a função de um sistema CVD de tubo de quartzo horizontal de parede quente? Insights de especialistas sobre fabricação de superredes

- Por que é necessário um controle preciso de temperatura de zona dupla em um sistema CVD para telurização de rutênio? | KINTEK

- Quais materiais de substrato são compatíveis com revestimentos CVD? Descubra Substratos de Alta Temperatura para Revestimentos Duráveis

- Quais são os tipos de processos CVD? Explore Métodos Chave para Deposição de Filmes Finos

- Qual é o princípio por trás da Deposição Química a Vapor (CVD)? Domine a Síntese de Filmes Finos para Materiais Avançados

- Qual é o processo de deposição química de vapor térmica? Um guia de 4 etapas para filmes finos de alta pureza