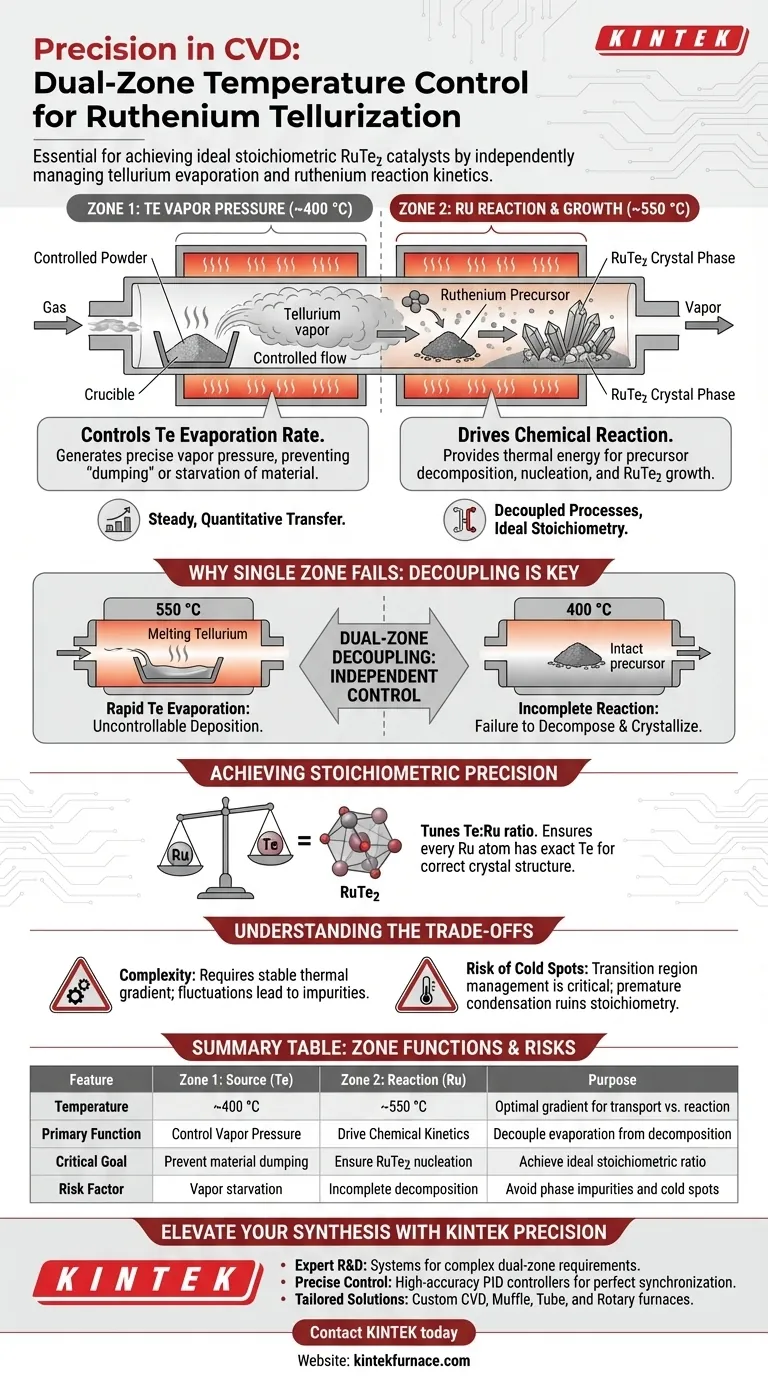

É necessário um controle preciso de temperatura de zona dupla para gerenciar independentemente a taxa de evaporação da fonte de telúrio e a cinética da reação química do precursor de rutênio. Ao manter o pó de telúrio a aproximadamente 400 °C e a zona de reação a 550 °C, o sistema garante que o suprimento de vapor de telúrio corresponda perfeitamente à taxa de decomposição necessária para formar o catalisador.

Ao desacoplar a temperatura da fonte da temperatura da reação, você garante uma transferência de material constante e quantitativa, que é a única maneira de alcançar a proporção estequiométrica ideal para a fase cristalina de RuTe2.

A Mecânica da Telurização de Zona Dupla

Zona 1: Controle da Pressão de Vapor

A primeira zona, ajustada para aproximadamente 400 °C, foca exclusivamente no pó de telúrio.

Nesta temperatura específica, o sistema gera a pressão de vapor precisa necessária para transportar o telúrio para jusante.

Isso evita o "despejo" de material em excesso que ocorreria em temperaturas mais altas ou a escassez da reação que ocorreria em temperaturas mais baixas.

Zona 2: Impulsionando a Reação

A segunda zona, mantida a 550 °C, é onde ocorre a síntese real.

Essa energia térmica mais alta é necessária para decompor o precursor de rutênio de forma eficaz.

Também fornece as condições termodinâmicas necessárias para a nucleação e crescimento da fase cristalina de RuTe2.

Por Que Uma Única Temperatura Falha

Desacoplamento de Processos Físicos e Químicos

Em um sistema de zona única, você é forçado a fazer um compromisso entre evaporação e reação.

Se você aquecer todo o sistema a 550 °C (a temperatura de reação), o telúrio evaporaria muito rapidamente, levando a taxas de deposição incontroláveis.

Inversamente, se você mantivesse o sistema a 400 °C (a temperatura de evaporação), o precursor de rutênio provavelmente não se decomporia ou cristalizaria adequadamente.

Garantindo Precisão Estequiométrica

O objetivo principal deste processo é formar RuTe2 com uma proporção estequiométrica ideal.

O controle de zona dupla permite que você "ajuste" a proporção de vapor de telúrio para disponibilidade de rutênio.

Esse equilíbrio garante que cada átomo de rutênio tenha acesso à quantidade exata de telúrio necessária para formar a estrutura cristalina correta.

Compreendendo os Compromissos

Complexidade vs. Controle

Embora uma configuração de zona dupla ofereça controle superior, ela introduz complexidade na calibração.

Você deve garantir que o gradiente térmico entre a zona de 400 °C e a zona de 550 °C seja estável; flutuações no gradiente podem levar a impurezas de fase.

O Risco de Pontos Frios

Manter duas zonas distintas requer gerenciamento cuidadoso da região de transição entre elas.

Se a temperatura cair abaixo de 400 °C no caminho de transporte entre as zonas, o vapor de telúrio pode condensar prematuramente antes de atingir o rutênio.

Isso resulta em uma transferência não quantitativa, arruinando a estequiometria do catalisador final.

Fazendo a Escolha Certa Para Seu Objetivo

Para obter os melhores resultados na telurização de rutênio, considere suas prioridades específicas:

- Se seu foco principal é Pureza de Fase: Mantenha a zona de reação estritamente a 550 °C para garantir que a fase cristalina de RuTe2 se forme sem subprodutos secundários.

- Se seu foco principal é Estequiometria: Priorize a estabilidade da zona de fonte de 400 °C para garantir um fluxo constante e quantitativo de vapor de telúrio.

O sucesso neste processo depende não apenas de atingir essas temperaturas, mas de manter a separação distinta entre elas.

Tabela Resumo:

| Recurso | Zona 1: Fonte (Te) | Zona 2: Reação (Ru) | Propósito |

|---|---|---|---|

| Temperatura | ~400 °C | ~550 °C | Gradiente ótimo para transporte vs. reação |

| Função Principal | Controlar Pressão de Vapor | Impulsionar Cinética Química | Desacoplar evaporação de decomposição |

| Meta Crítica | Evitar despejo de material | Garantir nucleação de RuTe2 | Alcançar proporção estequiométrica ideal |

| Fator de Risco | Escassez de vapor | Decomposição incompleta | Evitar impurezas de fase e pontos frios |

Eleve Sua Síntese de Materiais com a Precisão KINTEK

Alcançar a proporção estequiométrica perfeita em catalisadores de RuTe2 requer mais do que apenas calor; requer desacoplamento térmico absoluto. A KINTEK fornece sistemas CVD avançados e personalizáveis, fornos Mufla, Tubulares e Rotativos projetados para eliminar pontos frios e manter gradientes térmicos estáveis.

Por que escolher KINTEK?

- P&D Especializado: Nossos sistemas são projetados para requisitos complexos de zona dupla e multizona.

- Controle Preciso: Controladores PID de alta precisão garantem que suas zonas de fonte de 400°C e reação de 550°C permaneçam perfeitamente sincronizadas.

- Soluções Personalizadas: Da integração a vácuo a configurações de tubo exclusivas, construímos as ferramentas que sua pesquisa exige.

Pronto para otimizar seu processo de deposição química em fase vapor? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado com nossa equipe de engenharia.

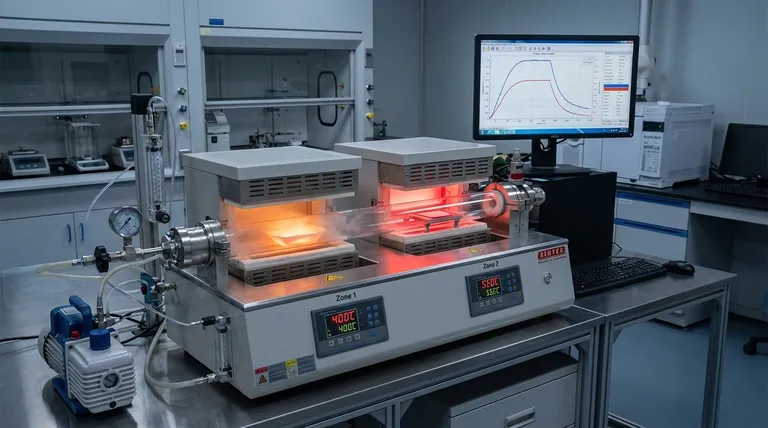

Guia Visual

Referências

- Mehtap Aygün. RuTe2 Decorated Carbon Nanofiber Electrocatalyst Synthesized via a Sustainable Method for Electrochemical Hydrogen Evolution in Acidic and Alkaline Electrolytes. DOI: 10.21597/jist.1647816

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que papel desempenha o CVD na indústria de semicondutores? Essencial para a Construção de Microchips Avançados

- Que papel desempenha a composição controlável da fase gasosa nos fornos CVD? Domine as propriedades de Filmes Finos com Controle de Precisão

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Como é que ocorre a deposição no substrato em CVD?Explicação da formação de películas finas de precisão

- Qual é o princípio de funcionamento de um Monitor de Espessura de Cristal de Quartzo? Alcance um Controle Preciso de Filmes Finos de ZTO

- Quais são as vantagens técnicas de usar um sistema LPCVD para WS2-MoS2? Alcançar precisão atômica perfeita

- Como o processo ALD garante uma passivação eficaz em superfícies de WS2? Alcance Integridade Dielétrica Superior

- Como um sistema CVD facilita a formação de nanopartículas de RuTe2? Controle de Precisão para Síntese Avançada