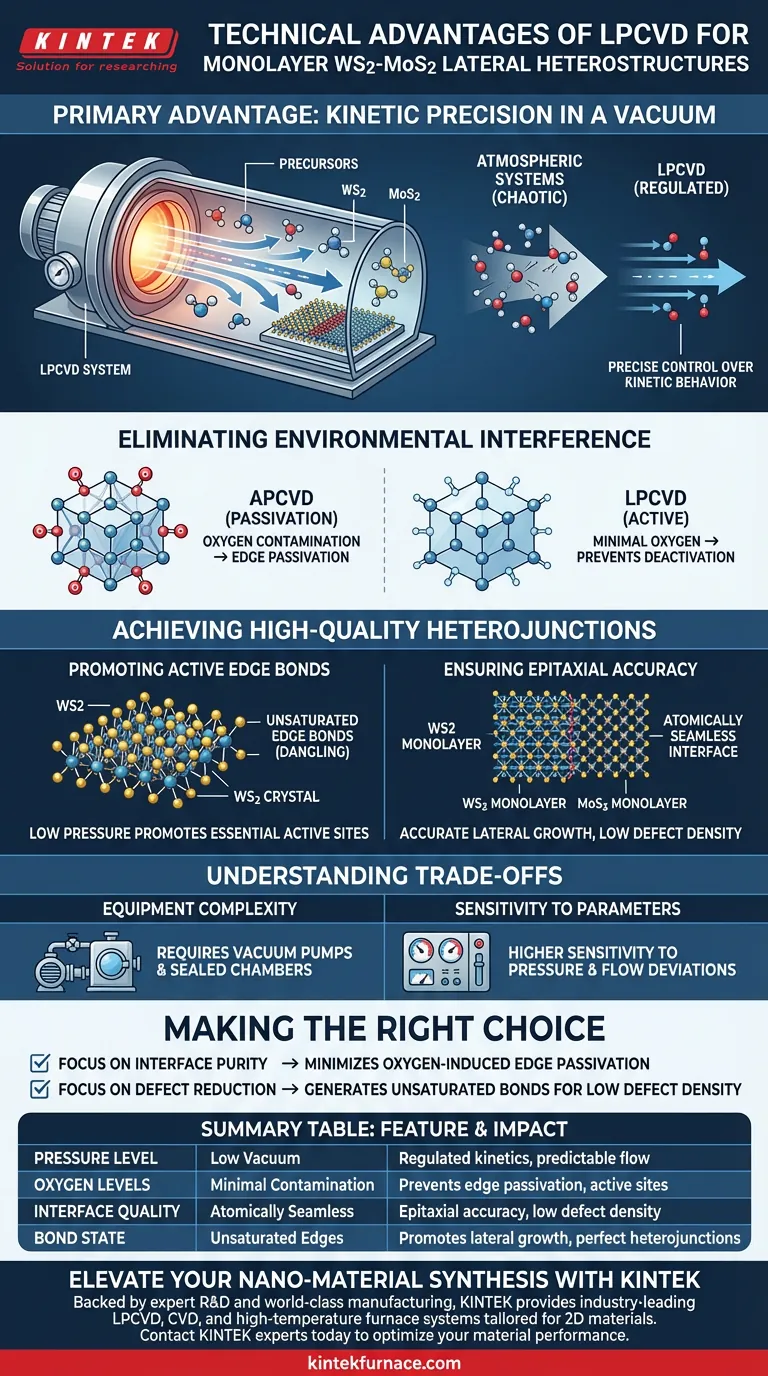

A principal vantagem da Deposição Química em Fase de Vapor a Baixa Pressão (LPCVD) é a precisão cinética. Operando em um ambiente de vácuo, este sistema permite regular estritamente o comportamento dos precursores, minimizando a interferência do oxigênio ambiental para garantir o crescimento de cristais de alta qualidade.

O valor central do LPCVD reside na sua capacidade de prevenir a passivação de bordas. Ao manter um ambiente de baixa pressão, o sistema preserva as ligações de borda insaturadas, permitindo o crescimento de interfaces atômicas perfeitas com densidades de defeitos excepcionalmente baixas.

O Mecanismo de Controle de Crescimento

Regulando o Comportamento Cinético

Em um sistema LPCVD, a pressão reduzida altera o caminho livre médio das moléculas de gás. Este ambiente fornece ao operador controle preciso sobre o comportamento cinético dos vapores precursores.

Ao contrário dos sistemas atmosféricos, onde as interações gasosas podem ser caóticas, a configuração de baixa pressão garante que o movimento e a reação dos precursores sejam previsíveis e direcionados.

Eliminando a Interferência Ambiental

Uma vantagem técnica crítica é a redução significativa do oxigênio ambiental dentro da câmara.

O oxigênio é um contaminante primário que leva à passivação de bordas — um processo onde as bordas de um cristal se tornam quimicamente inertes. Ao remover o oxigênio, o LPCVD impede que essa desativação ocorra.

Alcançando Heterojunções de Alta Qualidade

Promovendo Ligações de Borda Ativas

Para que uma heterojunção lateral se forme corretamente, a borda do primeiro material (por exemplo, WS2) deve permanecer quimicamente ativa para aceitar o segundo material (por exemplo, MoS2).

As condições de baixa pressão no LPCVD promovem a geração de ligações de borda insaturadas. Essas ligações "pendentes" são os sítios ativos essenciais necessários para o crescimento lateral contínuo.

Garantindo Precisão Epitaxial

Como as bordas permanecem ativas e não passivadas, o sistema facilita o crescimento epitaxial de borda preciso.

Essa precisão resulta em uma interface de heterojunção que é atômica e perfeitamente contínua. A estrutura final exibe uma baixa densidade de defeitos, o que é crucial para o desempenho eletrônico e óptico do dispositivo.

Compreendendo os Compromissos

Complexidade do Equipamento

Embora o LPCVD ofereça controle superior, ele requer um ambiente de vácuo. Isso exige o uso de bombas de vácuo e câmaras seladas a vácuo, tornando o hardware mais complexo do que os sistemas de CVD de Pressão Atmosférica (APCVD).

Sensibilidade aos Parâmetros do Processo

O "controle preciso" mencionado como uma vantagem também implica uma maior sensibilidade às variáveis. Como o processo depende de comportamentos cinéticos específicos, desvios na pressão ou nas taxas de fluxo de precursores podem interromper a formação de ligações insaturadas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir se o LPCVD é o método correto para sua aplicação específica de heterojunção, considere o seguinte:

- Se o seu foco principal é a pureza da interface: O LPCVD é a escolha definitiva porque minimiza a passivação de bordas induzida por oxigênio, garantindo uma junção perfeita.

- Se o seu foco principal é a redução de defeitos: A capacidade de gerar ligações de borda insaturadas torna este sistema ideal para alcançar baixas densidades de defeitos no crescimento lateral.

O LPCVD transforma o desafio da passivação de bordas em uma oportunidade para crescimento estrutural preciso e atomicamente perfeito.

Tabela Resumo:

| Recurso | Vantagem LPCVD | Impacto no Crescimento de WS2-MoS2 |

|---|---|---|

| Nível de Pressão | Vácuo Baixo | Comportamento cinético regulado e fluxo de precursor previsível |

| Níveis de Oxigênio | Contaminação Mínima | Previne a passivação de bordas para sítios de crescimento ativos |

| Qualidade da Interface | Atômica e Perfeitamente Contínua | Garante precisão epitaxial com baixa densidade de defeitos |

| Estado da Ligação | Bordas Insaturadas | Promove o crescimento lateral para heterojunções perfeitas |

Eleve a sua Síntese de Nano-Materiais com a KINTEK

A precisão em nível atômico requer mais do que apenas altas temperaturas; exige um ambiente controlado. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas LPCVD, CVD e fornos de alta temperatura líderes na indústria, adaptados para o crescimento de materiais 2D como WS2 e MoS2.

Se você precisa de sistemas de vácuo personalizáveis ou equipamentos de laboratório de alta precisão, nossas soluções são projetadas para eliminar defeitos e garantir o crescimento epitaxial perfeito. Entre em contato com os especialistas da KINTEK hoje mesmo para discutir suas necessidades de pesquisa exclusivas e descobrir como nossa tecnologia avançada de fornos pode otimizar o desempenho do seu material.

Guia Visual

Referências

- Pargam Vashishtha, Sumeet Walia. Epitaxial Interface‐Driven Photoresponse Enhancement in Monolayer WS<sub>2</sub>–MoS<sub>2</sub> Lateral Heterostructures. DOI: 10.1002/adfm.202512962

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais benefícios ambientais o CVD oferece? Alcance Precisão e Eficiência Sustentáveis

- Como funciona a Deposição Química de Vapor (CVD)? Domine a Fabricação de Filmes Finos para Materiais Superiores

- Como funciona o MOCVD? Um Guia para Deposição de Filmes Finos em Nível Atômico

- MOCVD vs. PAMBE no Dopagem de beta-Ga2O3: Qual Sistema é Melhor para a Sua Pesquisa?

- O que é Deposição Química de Vapor (CVD)? Desvende Soluções de Filmes Finos de Alta Pureza

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que ambientes de alta temperatura e alta pressão são importantes em fornos CVD? Desbloqueie a Precisão na Síntese de Materiais

- Qual é o significado geral da CVD em aplicações industriais? Desbloqueie a Engenharia de Superfície em Nível Atômico