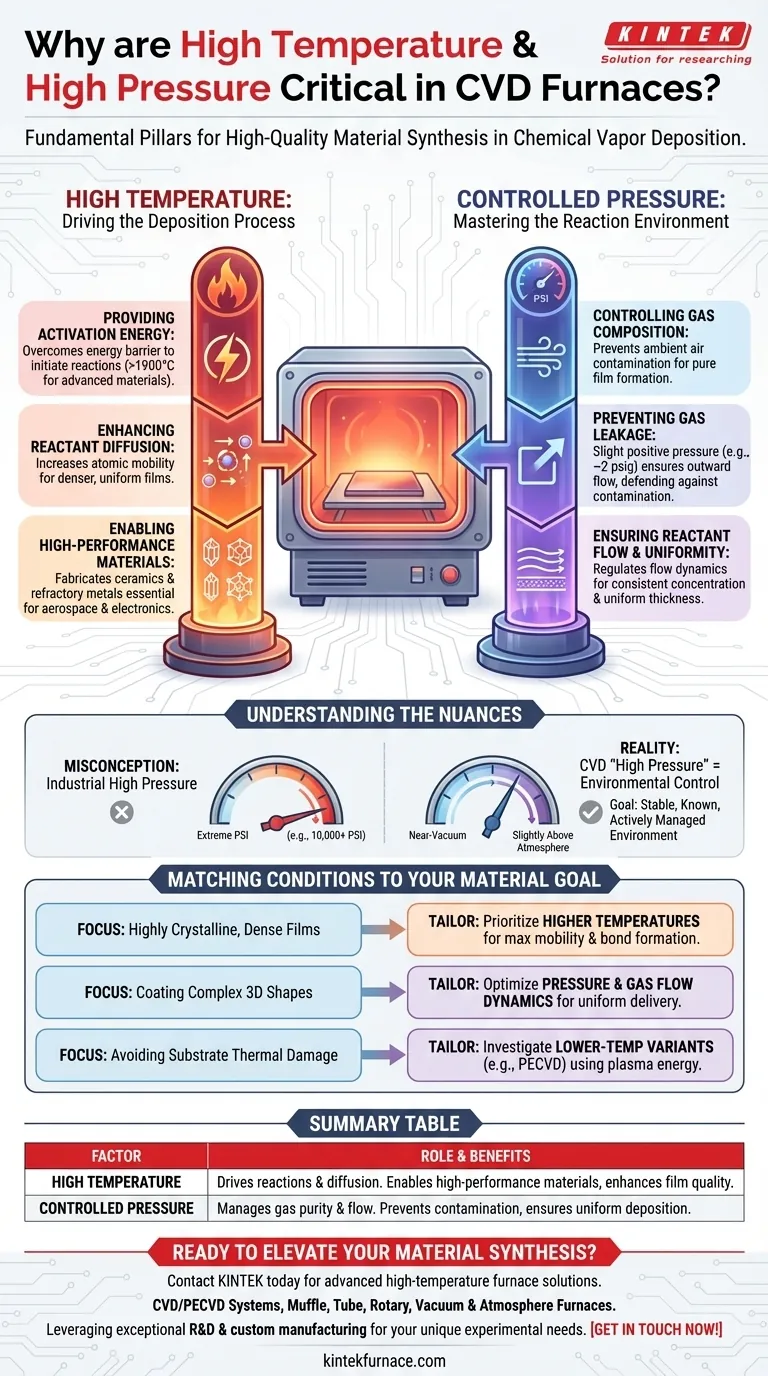

Na Deposição Química de Vapor (CVD), alta temperatura e um ambiente de pressão controlada são os dois pilares fundamentais que possibilitam a síntese de materiais de alta qualidade. A alta temperatura fornece a energia necessária para iniciar e sustentar as reações químicas na superfície de um substrato, enquanto uma pressão precisamente gerenciada garante a pureza e a estabilidade do ambiente gasoso, o que é crucial para a formação de um filme impecável.

O poder de um forno CVD reside não apenas em atingir condições extremas, mas em seu controle preciso sobre elas. A temperatura atua como o motor, impulsionando a taxa de reação e a formação do material. A pressão atua como a direção, guiando os reagentes em fase gasosa para criar um filme puro e de alta qualidade, sem contaminação.

O Papel da Temperatura: Impulsionando o Processo de Deposição

A temperatura dentro de um forno CVD é a alavanca principal para controlar o próprio processo de deposição. Sem energia térmica suficiente, as reações químicas desejadas não ocorreriam.

Fornecimento de Energia de Ativação

A maioria das reações químicas requer uma entrada inicial de energia, conhecida como energia de ativação, para começar. Em um forno CVD, altas temperaturas (frequentemente excedendo 1900°C para materiais avançados) fornecem essa energia, aumentando dramaticamente a taxa na qual os gases precursores reagem e formam o filme sólido.

Melhorando a Difusão de Reagentes

Uma vez que os átomos reagentes pousam na superfície do substrato, eles precisam ser capazes de se mover para encontrar seu lugar correto na rede cristalina do material. O calor aumenta essa mobilidade atômica, um processo chamado difusão. Temperaturas mais altas promovem melhor difusão, resultando em filmes mais densos, mais uniformes e de maior qualidade.

Possibilitando Materiais de Alto Desempenho

Muitos materiais de alto desempenho, como certas cerâmicas ou metais refratários, simplesmente não podem ser formados sem calor extremo. A capacidade de operar em temperaturas tão altas permite que a CVD fabrique materiais para aplicações exigentes em aeroespacial, eletrônica e pesquisa.

O Papel da Pressão: Dominando o Ambiente de Reação

Enquanto a temperatura impulsiona a reação, a pressão controla o ambiente em que essa reação ocorre. O objetivo é criar uma atmosfera perfeitamente gerenciada composta apenas pelos gases reagentes desejados.

Controle da Composição do Gás

O princípio central da CVD é construir um material átomo por átomo a partir de precursores gasosos puros. Um ambiente de pressão controlada é essencial para evitar que o ar ambiente — principalmente oxigênio e nitrogênio — vaze para a câmara e cause reações indesejadas ou contaminação. Isso garante que o filme final seja puro.

Prevenção de Vazamento de Gás

Ao operar com uma ligeira pressão positiva (por exemplo, até 2 psig), o forno garante que qualquer vazamento potencial flua para fora, e não para dentro. Este princípio simples é uma defesa poderosa contra a contaminação que poderia comprometer todo o processo de deposição.

Garantindo o Fluxo e a Uniformidade dos Reagentes

Uma pressão estável e controlada ajuda a regular a dinâmica de fluxo dos gases precursores através do substrato. Isso garante que todas as partes do substrato sejam expostas a uma concentração consistente de reagentes, o que é fundamental para alcançar uma espessura de filme uniforme.

Entendendo as Nuances: "Alta Pressão" é Relativa

É crucial entender que "alta pressão" no contexto da maioria das aplicações de CVD é um termo relativo. Não implica as milhares de libras por polegada quadrada (PSI) encontradas em outros processos industriais.

O Equívoco da Alta Pressão

Ao discutir CVD, "alta pressão" geralmente significa qualquer pressão acima de um vácuo rigoroso. A faixa operacional real é frequentemente de um estado próximo ao vácuo até uma pressão ligeiramente acima da atmosfera normal.

O Objetivo é o Controle, Não a Força

O objetivo principal não é aplicar força, mas sim alcançar o controle ambiental absoluto. Se o processo rodar sob vácuo ou com uma ligeira pressão positiva, o essencial é que essa pressão seja estável, conhecida e ativamente gerenciada para garantir a pureza e a consistência da reação.

Adaptando as Condições ao Seu Objetivo de Material

O equilíbrio ideal entre temperatura e pressão é ditado inteiramente pelo resultado desejado. Entender essa interação permite que você adapte o processo ao seu objetivo específico.

- Se seu foco principal for criar filmes altamente cristalinos e densos: Priorize temperaturas mais altas para maximizar a mobilidade atômica e garantir que os reagentes tenham energia suficiente para formar ligações fortes e ordenadas.

- Se seu foco principal for revestir formas complexas e tridimensionais: Concentre-se em otimizar a pressão e a dinâmica do fluxo de gás para garantir a entrega uniforme de reagentes a todas as superfícies.

- Se seu foco principal for evitar danos térmicos ao substrato: Investigue variantes de CVD de temperatura mais baixa (como CVD Potenciada por Plasma), onde a energia do plasma, em vez do calor, é usada para impulsionar a reação.

Em última análise, dominar a interação entre temperatura e pressão é a chave para desbloquear todo o potencial da CVD para a fabricação de materiais avançados.

Tabela Resumo:

| Fator | Papel na CVD | Principais Benefícios |

|---|---|---|

| Alta Temperatura | Impulsiona reações químicas e difusão atômica | Possibilita materiais de alto desempenho, melhora a qualidade do filme |

| Pressão Controlada | Gerencia a pureza do gás e a dinâmica de fluxo | Previne contaminação, garante deposição uniforme |

Pronto para elevar sua síntese de materiais com precisão? Entre em contato com a KINTEK hoje mesmo para explorar nossas soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada. Aproveitando P&D excepcional e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas — garantindo filmes puros e de alta qualidade para o seu laboratório. Fale conosco agora!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório