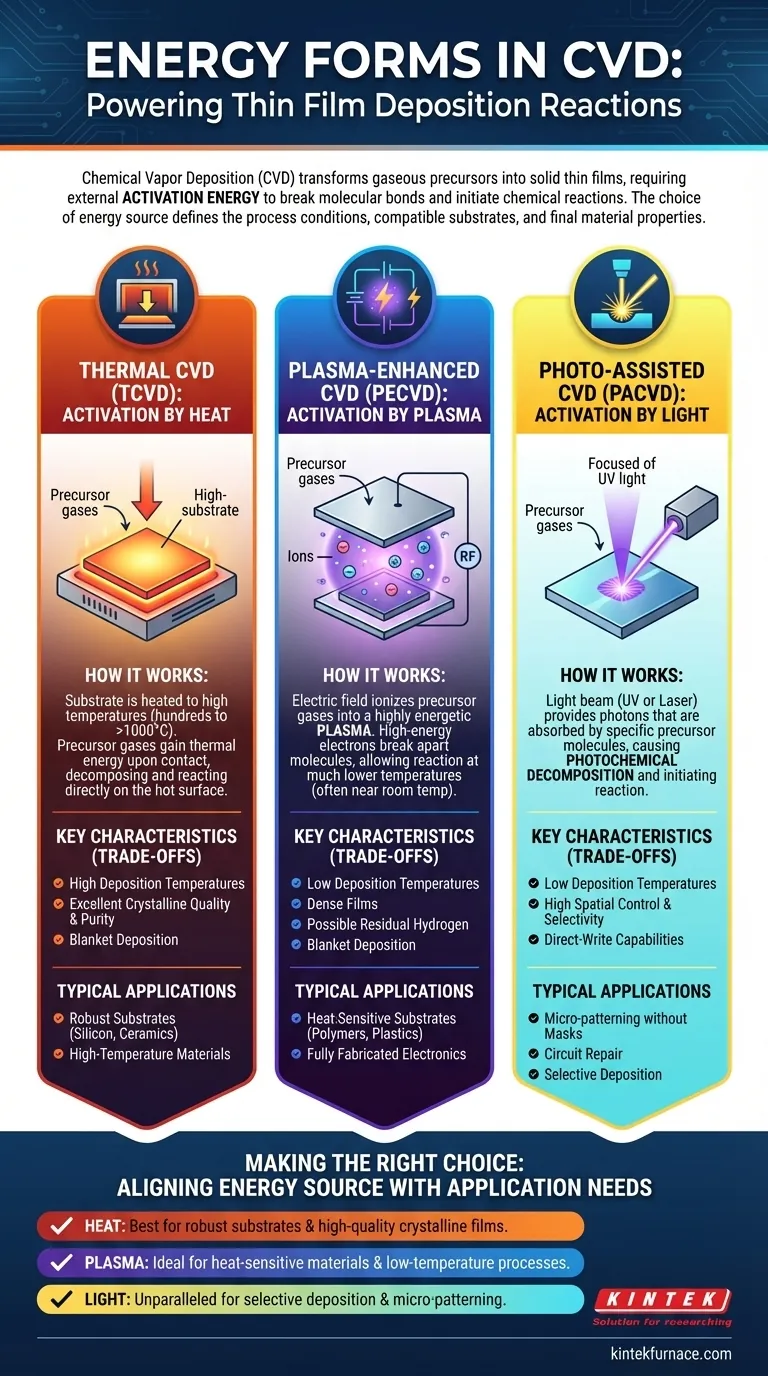

Na Deposição Química a Vapor (CVD), as reações químicas necessárias para formar um filme fino são iniciadas pela aplicação de formas específicas de energia. As três principais fontes de energia utilizadas são o calor (energia térmica), o plasma (energia elétrica) e a luz (energia radiante). Cada método fornece a energia de ativação necessária para decompor os gases precursores, mas fá-lo sob condições muito diferentes, influenciando diretamente o processo e o material final.

A escolha de uma fonte de energia em CVD não é meramente um detalhe técnico; é o parâmetro central que define o processo. Quer utilize calor, plasma ou luz, isso determina a temperatura de deposição, os tipos de substratos que pode usar e as propriedades finais do filme que cria.

O Papel da Energia de Ativação em CVD

A Deposição Química a Vapor é um processo onde um filme fino sólido é cultivado num substrato a partir de moléculas gasosas, conhecidas como precursores. Este processo é realizado numa câmara de vácuo.

Para que o filme se forme, os gases precursores estáveis devem ser quebrados em espécies mais reativas. Isto requer uma entrada externa de energia, conhecida como energia de ativação. O método utilizado para fornecer esta energia define o tipo específico de processo CVD.

As Principais Fontes de Energia em CVD

Cada fonte de energia cria as condições para a deposição de uma forma fundamentalmente diferente.

CVD Térmico (TCVD): Ativação por Calor

No CVD térmico, o próprio substrato é aquecido a uma temperatura elevada, muitas vezes de várias centenas a mais de mil graus Celsius.

Quando os gases precursores fluem sobre o substrato quente, eles ganham energia térmica, fazendo com que se decomponham e reajam diretamente na superfície. Esta é a forma mais tradicional e amplamente compreendida de CVD.

CVD Melhorado por Plasma (PECVD): Ativação por Plasma

O PECVD utiliza um campo elétrico para ionizar os gases precursores, criando um plasma. Um plasma é um estado da matéria altamente energético que contém iões, eletrões e partículas neutras.

Os eletrões de alta energia dentro do plasma colidem e quebram as moléculas do gás precursor. Isto permite que a deposição ocorra a temperaturas muito mais baixas do que no TCVD, muitas vezes perto da temperatura ambiente.

CVD Fotoassistido (PACVD): Ativação por Luz

Este método utiliza um feixe de luz, tipicamente de uma lâmpada ultravioleta (UV) ou um laser, para iniciar a reação química.

As moléculas precursoras são escolhidas especificamente para absorver fotões no comprimento de onda da fonte de luz. Esta absorção fornece a energia para quebrar as suas ligações químicas, um processo conhecido como decomposição fotoquímica.

Compreendendo as Compensações: Por Que a Fonte de Energia é Importante

A escolha do método de ativação tem consequências diretas para a janela do processo, materiais compatíveis e qualidade final do filme.

Impacto na Temperatura do Processo

A compensação mais significativa é a temperatura. O TCVD requer temperaturas muito altas, o que limita o seu uso a substratos que podem suportar calor extremo, como wafers de silício ou cerâmicas.

O PECVD e o PACVD são considerados processos de "baixa temperatura". Isso os torna essenciais para depositar filmes em substratos sensíveis à temperatura, como plásticos, polímeros ou dispositivos eletrónicos totalmente fabricados.

Impacto na Qualidade do Filme

O TCVD de alta temperatura geralmente produz filmes com alta pureza e excelente qualidade cristalina devido à energia térmica disponível para os átomos se organizarem.

Os filmes de PECVD, embora depositados a temperaturas mais baixas, podem às vezes ter hidrogénio residual (de precursores) ou maior tensão interna. No entanto, o bombardeamento por plasma também pode criar filmes muito densos.

Impacto no Controlo e na Seletividade

TCVD e PECVD são tipicamente técnicas de deposição "em massa", o que significa que revestem todas as superfícies expostas dentro da câmara.

O CVD fotoassistido, especialmente quando se usa um laser focado (Laser-CVD), oferece capacidades únicas para processamento de escrita direta. Permite a deposição seletiva de material num padrão específico sem a necessidade de máscaras.

Fazendo a Escolha Certa para a Sua Aplicação

A fonte de energia ótima depende inteiramente das suas restrições de material e do resultado desejado.

- Se o seu foco principal é depositar em substratos robustos e termicamente estáveis: O CVD térmico é frequentemente o método mais direto e económico para filmes de alta qualidade.

- Se o seu foco principal é revestir materiais sensíveis ao calor, como polímeros ou eletrónicos: O CVD melhorado por plasma é o padrão da indústria para deposição a baixas temperaturas.

- Se o seu foco principal é criar micro-padrões específicos ou reparar circuitos: O CVD fotoassistido proporciona um controlo espacial incomparável para deposição seletiva.

Em última análise, compreender estes métodos de ativação permite-lhe selecionar o processo CVD preciso que se alinha com os seus requisitos técnicos e de material.

Tabela Resumo:

| Fonte de Energia | Características Chave | Aplicações Típicas |

|---|---|---|

| Térmica (Calor) | Alta temperatura (centenas a mais de 1000°C), filmes de alta pureza e cristalinos | Substratos robustos como wafers de silício e cerâmicas |

| Plasma (Elétrica) | Baixa temperatura (perto da temperatura ambiente), filmes densos, possível hidrogénio residual | Materiais sensíveis ao calor como polímeros e eletrónicos |

| Luz (Radiante) | Baixa temperatura, deposição seletiva com controlo espacial | Micro-padrões, reparação de circuitos, processamento de escrita direta |

Pronto para otimizar o seu processo CVD com a fonte de energia certa? Na KINTEK, aproveitamos P&D excecionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, Fórnos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Quer esteja a trabalhar com substratos robustos ou sensíveis ao calor, a nossa experiência garante qualidade de filme superior e eficiência de processo. Contacte-nos hoje para discutir como podemos melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato