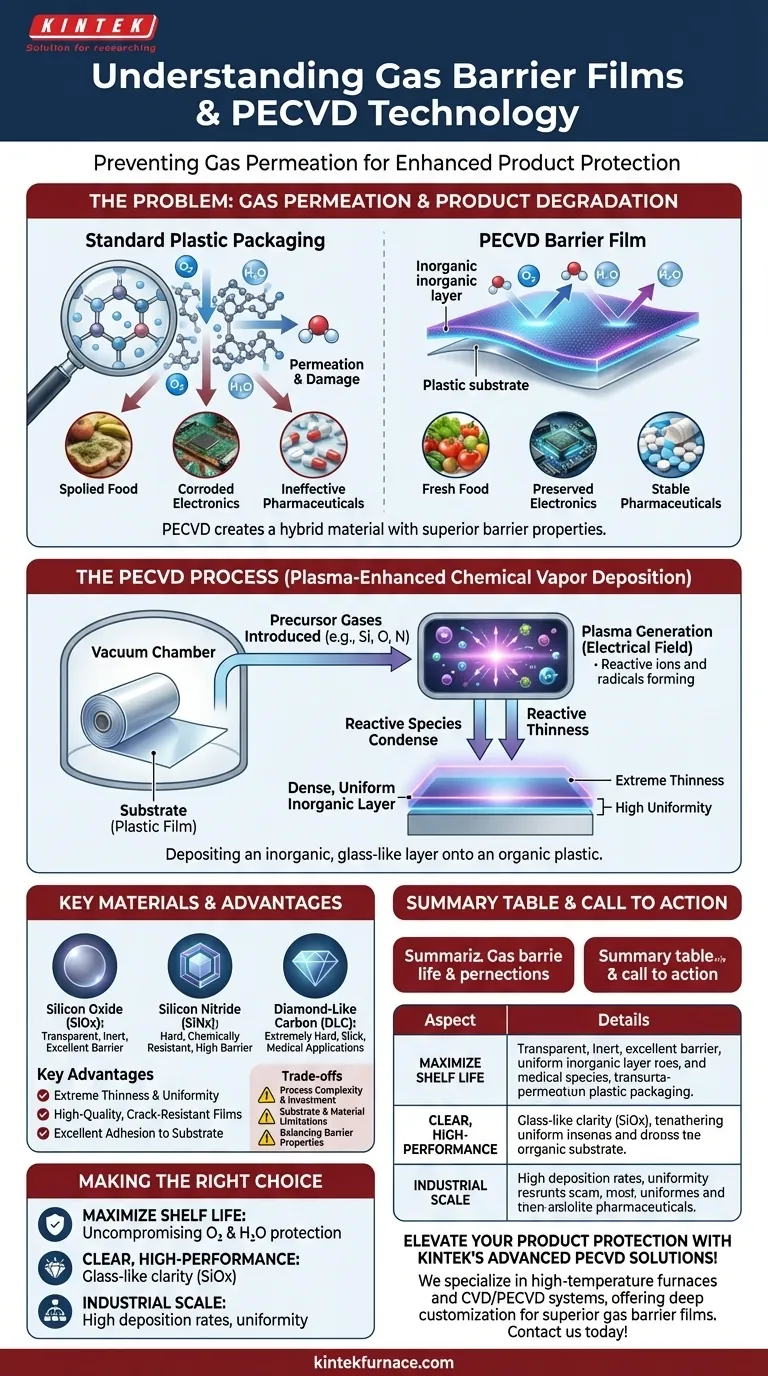

Na sua essência, um filme de barreira a gases é um material avançado concebido para impedir que gases como o oxigénio e o vapor de água o permeiem. A Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo de fabrico crítico usado para criar estas barreiras, depositando uma camada protetora excecionalmente fina, densa e uniforme num substrato, como um filme de plástico flexível.

O desafio fundamental com as embalagens padrão é a sua porosidade molecular. O PECVD resolve isto aplicando uma camada ultrafina, semelhante a vidro (como o óxido de silício), sobre um filme flexível, criando um material híbrido com propriedades de barreira vastamente superiores, essenciais para preservar produtos sensíveis.

O Problema Fundamental: Permeação de Gases

Por que os Plásticos Padrão São Insuficientes

A maioria dos polímeros comuns usados em embalagens é permeável a nível microscópico. A sua estrutura molecular de cadeia longa contém lacunas que permitem que pequenas moléculas de gás, especialmente oxigénio (O₂) e vapor de água (H₂O), passem lentamente.

Para muitas aplicações, isto não é um problema. No entanto, para bens sensíveis, esta troca gradual com a atmosfera exterior é altamente destrutiva.

O Impacto na Integridade do Produto

A permeação de gases é um motor primário de degradação. A exposição ao oxigénio leva à oxidação, que faz com que os alimentos se estraguem, altera a eficácia dos produtos farmacêuticos e pode corroer componentes eletrónicos delicados.

Da mesma forma, a infiltração de humidade pode estragar alimentos secos, degradar pós e causar curtos-circuitos em eletrónicos. Um filme de barreira de alto desempenho aborda diretamente esta causa raiz de falha.

Como o PECVD Cria uma Barreira Superior

O Processo PECVD em Breve

O PECVD é um processo que utiliza plasma — um estado energizado de gás — para depositar filmes finos. Dentro de uma câmara de vácuo, são introduzidos gases precursores e excitados por um campo elétrico, formando um plasma.

Esta energia decompõe as moléculas de gás em iões e radicais reativos. Estas espécies reativas condensam-se então na superfície de um substrato (como um rolo de filme plástico), reagrupando-se como uma camada sólida, densa e perfeitamente uniforme.

Criação de uma Camada Inorgânica Impermeável

A chave para uma barreira PECVD é que ela deposita um material inorgânico, como vidro, sobre um material orgânico, como plástico. Isto cria uma estrutura híbrida com as melhores propriedades de ambos.

A camada depositada é incrivelmente densa e carece das lacunas moleculares encontradas nos polímeros, criando uma barreira formidável para as moléculas de gás.

Materiais Chave para Filmes de Barreira

Embora o PECVD possa depositar muitos materiais, alguns são ideais para aplicações de barreira devido à sua inércia e propriedades de barreira.

- Óxido de Silício (SiOx): A escolha mais comum para embalagens de alimentos e farmacêuticas. É quimicamente inerte, transparente ("vidro sobre filme") e proporciona uma excelente barreira contra o oxigénio e a humidade.

- Nitreto de Silício (SiNx): Oferece um desempenho de barreira excecional e é também muito duro e quimicamente resistente.

- Carbono Semelhante a Diamante (DLC): Um revestimento extremamente duro e liso que proporciona uma excelente barreira a gases, frequentemente usado em aplicações mecânicas ou médicas mais exigentes.

Vantagens Chave da Abordagem PECVD

Extrema Fina e Uniformidade

O PECVD pode criar filmes com apenas alguns nanómetros de espessura. Isto significa que a camada de barreira adiciona um peso ou espessura insignificante ao produto final e não compromete a flexibilidade do plástico subjacente. O processo garante que esta camada ultrafina é perfeitamente uniforme, sem os furos que minariam a sua função de barreira.

Filmes de Alta Qualidade e Resistentes a Rachaduras

A natureza de baixa temperatura do processo PECVD reduz o stress no filme depositado. Isto resulta numa camada de alta qualidade que é resistente a rachaduras, mesmo quando o substrato flexível é dobrado ou enrugado.

Excelente Adesão

O plasma energizado no processo PECVD também limpa e ativa a superfície do substrato imediatamente antes da deposição. Isto garante que o filme de barreira se liga tenazmente ao plástico, prevenindo a delaminação que criaria um caminho para os gases.

Compreender as Compensações (Trade-offs)

Complexidade do Processo e Investimento

O equipamento PECVD é sofisticado e opera sob vácuo, representando um investimento de capital significativo em comparação com métodos de revestimento mais simples, como pulverização ou imersão. O processo requer um controlo preciso do fluxo de gás, pressão e potência.

Limitações do Substrato e Material

Embora o PECVD seja um processo de "baixa temperatura" em comparação com outras técnicas de deposição, ele ainda introduz energia que pode danificar substratos altamente sensíveis. Além disso, a escolha dos gases precursores é crítica e requer protocolos especializados de manuseamento e segurança.

Equilíbrio das Propriedades de Barreira

Nenhum material único é perfeito. Um filme específico como o SiOx pode ser otimizado para resistência ao oxigénio, enquanto outro pode ser melhor para a humidade. Muitas vezes, são necessários revestimentos multicamadas para alcançar o equilíbrio desejado de propriedades, o que aumenta a complexidade do processo.

Tomar a Decisão Certa para a Sua Aplicação

A decisão de usar filmes de barreira PECVD é impulsionada pela necessidade de proteção intransigente.

- Se o seu foco principal for maximizar o prazo de validade de alimentos ou produtos farmacêuticos sensíveis: Filmes revestidos com PECVD oferecem o nível mais elevado de proteção contra oxigénio e humidade disponível num formato flexível.

- Se o seu foco principal for criar embalagens transparentes e de alto desempenho: Os filmes de SiOx depositados via PECVD proporcionam clareza semelhante à do vidro e desempenho de barreira num filme plástico totalmente flexível.

- Se o seu foco principal for a produção em escala industrial: As altas taxas de deposição e a excecional uniformidade do PECVD tornam-no uma solução fiável e escalável para a fabricação de grande volume.

Em última análise, o PECVD permite que os fabricantes criem embalagens que vão além do simples confinamento para fornecer preservação ativa e de longo prazo do produto.

Tabela de Resumo:

| Aspeto | Detalhes |

|---|---|

| Definição de Filme de Barreira a Gases | Material avançado que impede a permeação de gases (ex: oxigénio, vapor de água) |

| Papel do PECVD | Deposita camadas inorgânicas finas, densas e uniformes (ex: SiOx, SiNx) em substratos |

| Vantagens Chave | Espessura extrema, uniformidade, resistência a rachaduras, excelente adesão |

| Aplicações Comuns | Embalagem de alimentos, produtos farmacêuticos, proteção de eletrónicos |

| Compensações (Trade-offs) | Elevada complexidade do processo, limitações do substrato, equilíbrio de materiais |

Eleve a proteção do seu produto com as soluções PECVD avançadas da KINTEK! Somos especializados em fornos de alta temperatura, incluindo sistemas CVD/PECVD, concebidos para diversas necessidades laboratoriais. Alavancando a nossa excecional I&D e fabrico interno, oferecemos personalização profunda para satisfazer os seus requisitos únicos — garantindo filmes de barreira a gases superiores para aplicações sensíveis. Contacte-nos hoje para discutir como a nossa tecnologia pode melhorar os seus resultados de embalagem e preservação!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações