Em sua essência, a Deposição Química de Vapor Metalorgânico (MOCVD) é um processo industrial usado para cultivar filmes cristalinos finos e de alta pureza em um substrato. Isso é alcançado pela introdução de vapores químicos cuidadosamente controlados (precursores) em uma câmara de reação. Esses vapores se decompõem ao entrar em contato com uma superfície aquecida, depositando um material sólido camada por camada atômica.

MOCVD não é apenas uma técnica de revestimento; é um método de construção em nível atômico. Seu verdadeiro valor reside no controle preciso que oferece sobre a composição do material, possibilitando a criação de estruturas semicondutoras complexas que são a base dos LEDs, lasers e transistores de alto desempenho modernos.

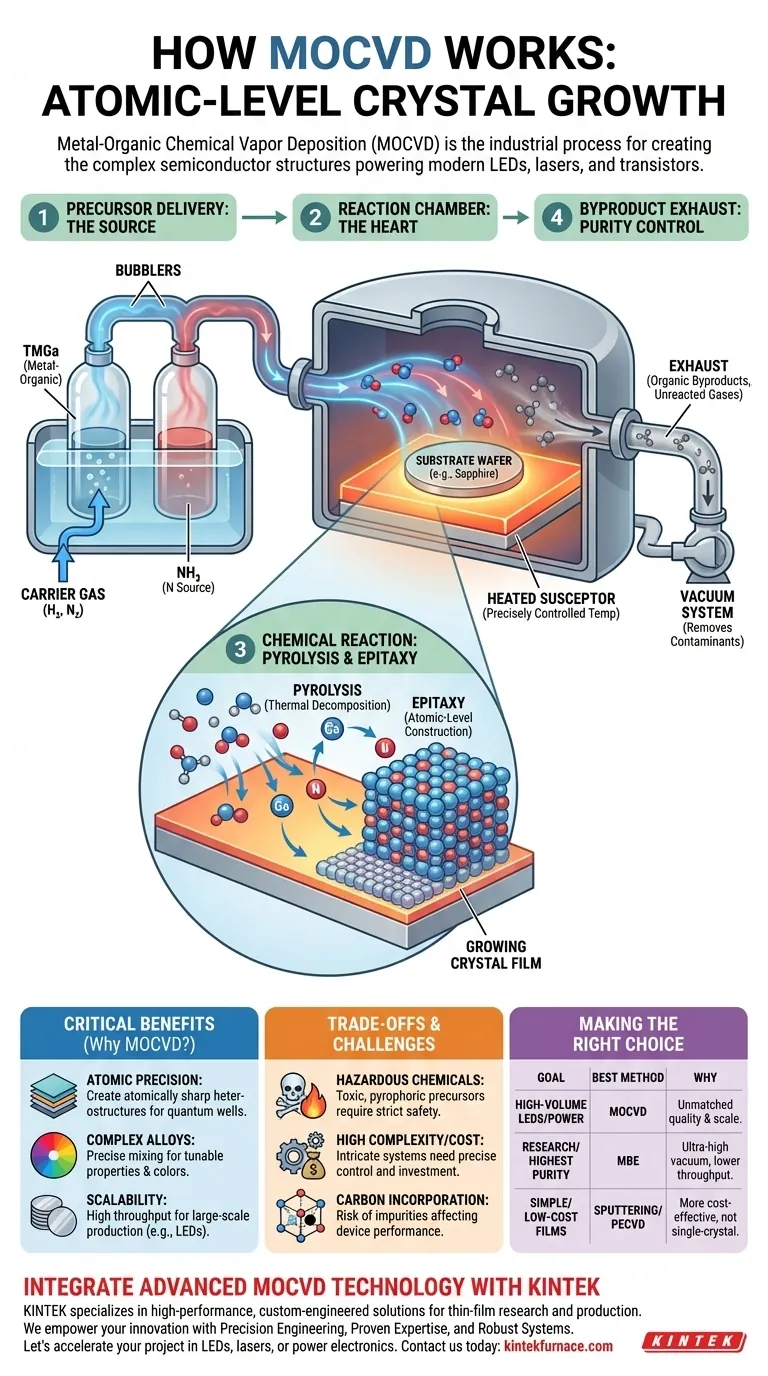

O Processo MOCVD: Do Gás ao Cristal

Para entender como o MOCVD funciona, é melhor dividi-lo na sequência de eventos que ocorrem dentro do reator. Cada etapa é meticulosamente controlada para garantir que o material final tenha as propriedades desejadas.

Fornecimento de Precursores: As Matérias-Primas

O processo começa com os precursores, os blocos de construção químicos do filme final. Estes são compostos "metalorgânicos", o que significa que contêm um átomo de metal (como Gálio, Alumínio ou Índio) quimicamente ligado a moléculas orgânicas.

Esses precursores, frequentemente líquidos ou sólidos voláteis, são mantidos em cilindros com temperatura controlada chamados "bubblers" (borbulhadores). Um gás carreador de altíssima pureza, tipicamente hidrogênio ou nitrogênio, é borbulhado através do líquido (ou sobre o sólido) para capturar as moléculas precursoras e transportá-las em fase de vapor.

A Câmara de Reação: O Coração do Sistema

A mistura de gás carreador e vapor precursor é injetada em uma câmara de reação. Dentro desta câmara, há uma plataforma aquecida, conhecida como susceptor, que segura o wafer substrato (por exemplo, um disco de safira ou carbeto de silício).

A temperatura deste substrato é o parâmetro mais crítico do processo. É controlada com precisão, pois fornece a energia necessária para impulsionar a reação química.

A Reação Química: Pirólise e Deposição

À medida que os gases precursores fluem sobre o substrato quente, eles sofrem pirólise — eles se decompõem termicamente. A alta temperatura quebra as ligações químicas que mantêm as moléculas metalorgânicas unidas.

Isso libera os átomos de metal desejados (como o Gálio) na superfície. Ao mesmo tempo, outros precursores (como a amônia para o nitrogênio) também se decompõem. Esses átomos liberados migram pela superfície quente até encontrarem um local energeticamente favorável na rede cristalina.

Este processo de crescimento, onde o novo filme copia a estrutura cristalina do substrato subjacente, é chamado de epitaxia. É assim que o MOCVD cria um filme monocristalino perfeito, em vez de uma camada desordenada.

Exaustão de Subprodutos: Mantendo a Pureza

Os componentes orgânicos restantes e quaisquer gases não reagidos não fazem parte do filme desejado. Esses subprodutos químicos são continuamente bombeados para fora da câmara de reação por um sistema de vácuo. Este processo de exaustão é crucial para evitar contaminação e garantir a pureza do cristal em crescimento.

Por Que o MOCVD é Crítico para a Eletrônica Moderna

O verdadeiro poder do MOCVD não reside apenas no cultivo de um material, mas em sua capacidade de construir estruturas multicamadas complexas com precisão atômica.

Alcançando Precisão de Camada Atômica

Simplesmente abrindo e fechando válvulas, os operadores podem alternar instantaneamente quais precursores estão fluindo para a câmara. Isso permite a criação de heteroestruturas — pilhas de diferentes materiais semicondutores — com interfaces nitidamente atômicas. Essa capacidade é essencial para criar os poços quânticos que geram luz em LEDs e lasers.

Engenharia de Ligas Complexas

O MOCVD permite a mistura precisa de múltiplos precursores simultaneamente. Por exemplo, ao fluir Trimetilgálio (TMGa) e Trimetilíndio (TMIn) ao mesmo tempo, pode-se cultivar uma liga de Nitreto de Índio Gálio (InGaN). A proporção dos gases controla diretamente a composição da liga, o que, por sua vez, determina seu bandgap e a cor da luz que ela emite.

Escalabilidade para Produção em Massa

Embora existam outras técnicas de ultra-alta precisão, o MOCVD é altamente valorizado por sua capacidade de processar wafers de grande diâmetro e até mesmo múltiplos wafers em uma única execução. Este alto rendimento o torna a tecnologia dominante para a produção em massa de dispositivos como a iluminação LED.

Entendendo as Compensações e Desafios

Embora incrivelmente poderoso, o MOCVD é um processo complexo e exigente com compensações significativas.

Produtos Químicos Precursores Perigosos

Os precursores metalorgânicos usados no MOCVD são frequentemente altamente tóxicos e pirofóricos, o que significa que podem inflamar espontaneamente em contato com o ar. Isso exige gabinetes sofisticados de manuseio de gases e protocolos de segurança extensivos, aumentando o custo e a complexidade de uma instalação.

Alto Custo e Complexidade

Os reatores MOCVD são máquinas intrincadas que exigem controle automatizado e preciso sobre as taxas de fluxo de gás, uniformidade de temperatura e pressão da câmara. O investimento de capital inicial e os custos de manutenção contínua são substanciais.

O Problema da Incorporação de Carbono

Como os precursores são "orgânicos", há um risco inerente de que átomos de carbono das moléculas precursoras possam ser incorporados involuntariamente ao cristal em crescimento em vez de serem exauridos. Esse carbono atua como impureza, criando defeitos que podem prejudicar o desempenho do dispositivo eletrônico.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar MOCVD é impulsionada inteiramente pelos requisitos de material do dispositivo final.

- Se o seu foco principal for a produção de alto volume de LEDs, lasers ou eletrônicos de potência: MOCVD é o padrão da indústria devido à sua capacidade inigualável de cultivar semicondutores compostos de alta qualidade (como GaN e GaAs) em escala.

- Se o seu foco principal for pesquisa fundamental que exige a mais alta pureza absoluta para materiais exóticos: Você pode considerar a Epitaxia por Feixe Molecular (MBE), que opera em vácuo ultra-alto e pode oferecer vantagens de pureza, embora tipicamente com menor rendimento.

- Se o seu foco principal for filmes simples, amorfos ou policristalinos: Métodos muito mais econômicos, como sputtering, evaporação ou CVD assistida por Plasma (PECVD), são mais adequados para aplicações que não exigem estruturas monocristalinas perfeitas.

Em última análise, entender o processo MOCVD é fundamental para apreciar como a arquitetura invisível em nível atômico dos materiais possibilita a tecnologia que usamos todos os dias.

Tabela de Resumo:

| Estágio Chave do MOCVD | Finalidade | Componentes Chave |

|---|---|---|

| Fornecimento de Precursores | Fornece blocos de construção químicos | Compostos metalorgânicos, bubblers, gás carreador |

| Câmara de Reação | Fornece ambiente controlado para crescimento cristalino | Susceptor aquecido, wafer substrato |

| Reação Química | Decompõe precursores para deposição atômica | Pirólise, crescimento epitaxial |

| Exaustão de Subprodutos | Remove contaminantes para garantir a pureza | Sistema de bomba de vácuo |

Pronto para Integrar Tecnologia MOCVD Avançada em Seu Laboratório?

A KINTEK é especializada em fornecer soluções de alto desempenho e engenharia personalizada para suas necessidades mais exigentes de pesquisa e produção de filmes finos. Nossa experiência em sistemas térmicos avançados, incluindo MOCVD e PECVD, garante que você tenha o controle preciso necessário para cultivar filmes semicondutores de alta pureza.

Nós potencializamos sua inovação fornecendo:

- Engenharia de Precisão: Componentes de reator e sistemas de aquecimento personalizados para controle ideal de uniformidade e composição do filme.

- Experiência Comprovada: Profundo entendimento dos desafios térmicos e químicos inerentes a processos como o MOCVD.

- Sistemas Robustos e Confiáveis: Equipamentos duráveis construídos para operação contínua em ambientes exigentes de P&D e produção.

Vamos discutir como nossas soluções podem acelerar seu projeto. Quer você esteja desenvolvendo LEDs de próxima geração, diodos laser ou eletrônicos de potência, a KINTEK é sua parceira em engenharia de materiais avançados.

Entre em contato com nossos especialistas hoje para explorar como nossas capacidades de forno de alta temperatura e sistemas CVD podem ser personalizados para sua aplicação específica.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como a MPCVD se compara a outros métodos de CVD, como HFCVD e tocha de plasma? Descubra Pureza e Uniformidade de Filme Superiores

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior