Em resumo, apenas profissionais altamente treinados e certificados devem realizar a manutenção em equipamentos MPCVD. A complexidade desses sistemas — que integram micro-ondas de alta potência, ambientes de alto vácuo e gases de processo perigosos — cria um risco significativo. Qualquer manutenção tentada por não especialistas pode facilmente levar a danos dispendiosos no equipamento, comprometer a qualidade do material e causar incidentes graves de segurança.

Tentar economizar custos com manutenção não qualificada é um erro crítico. O verdadeiro objetivo da manutenção de MPCVD não é apenas consertar peças quebradas, mas sim preservar a pureza extrema do ambiente de processo e gerenciar os perigos operacionais inerentes, ambos os quais exigem experiência especializada.

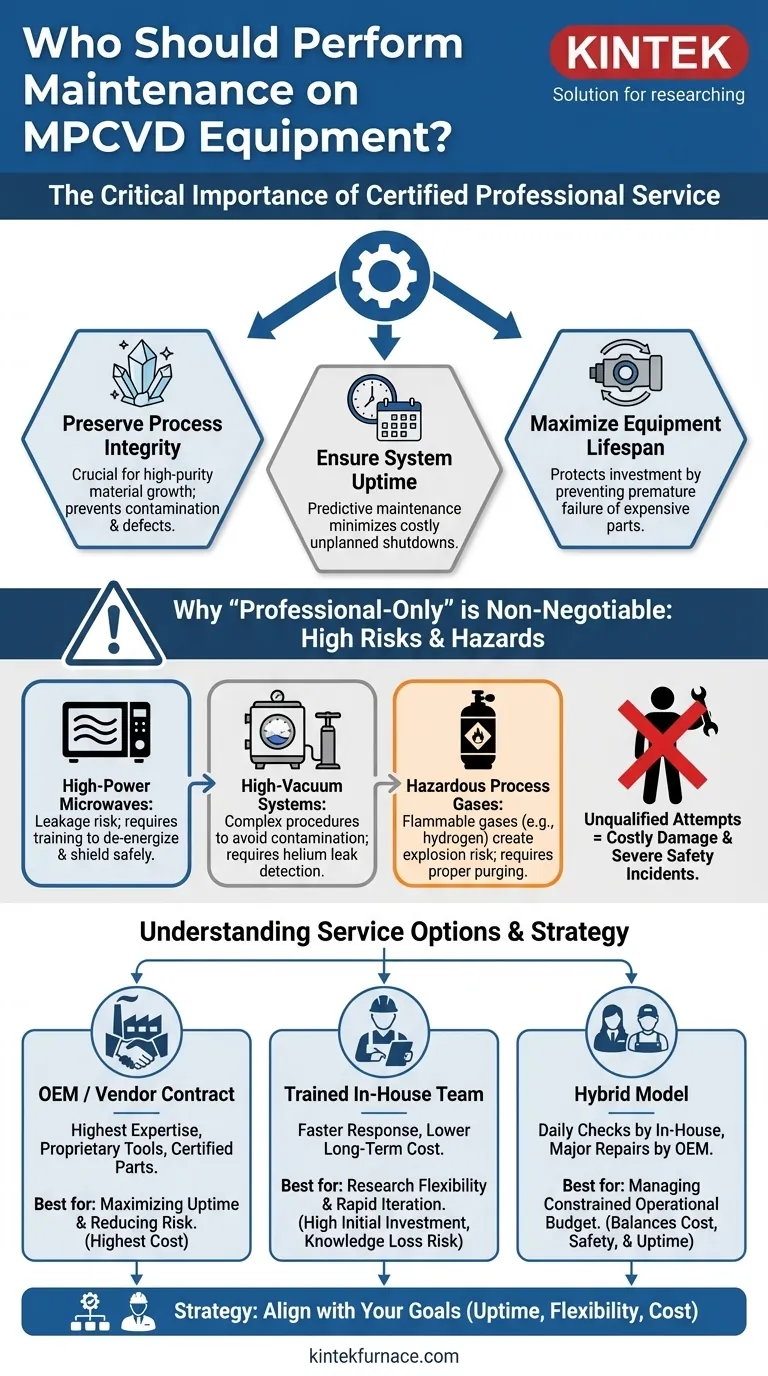

Os Princípios Fundamentais da Manutenção de MPCVD

A manutenção eficaz é fundamental para o valor do seu sistema MPCVD. Ela vai além de simples reparos e se torna uma função estratégica que impacta diretamente o seu sucesso operacional.

Preservando a Integridade do Processo

A Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) é um processo de precisão a nível atômico. O objetivo é cultivar materiais cristalinos de alta pureza, e a menor contaminação pode introduzir defeitos, arruinando todo um ciclo de crescimento.

A manutenção adequada garante que a câmara de vácuo permaneça imaculada. Trata-se de evitar que contaminantes como poeira, óleos e vazamentos atmosféricos entrem no sistema e comprometam a qualidade do seu produto final.

Garantindo o Tempo de Atividade do Sistema

O tempo de inatividade não planejado em equipamentos de capital como um sistema MPCVD é incrivelmente caro. Ele interrompe a produção, atrasa a pesquisa e consome recursos valiosos de engenharia para solução de problemas.

Um programa de manutenção profissional agendado é preditivo. Ele identifica e aborda pontos de falha potenciais antes que eles causem uma paralisação do sistema, garantindo uma operação consistente e confiável.

Maximizando a Vida Útil do Equipamento

Os sistemas MPCVD contêm componentes caros e de longo prazo de entrega, como geradores de micro-ondas, bombas de vácuo e câmaras de reator projetadas sob medida.

A manutenção regular e qualificada protege esse investimento. Ela garante que essas peças críticas operem dentro dos seus parâmetros especificados, prevenindo falhas prematuras e prolongando a vida útil geral do equipamento.

Por Que "Apenas Profissionais" É Uma Regra Inegociável

A exigência de serviço profissional não é uma diretriz arbitrária; está enraizada nas tecnologias fundamentais que tornam o MPCVD possível. Cada subsistema apresenta um perigo único e significativo.

O Perigo das Micro-ondas de Alta Potência

Os sistemas MPCVD usam milhares de watts de potência de micro-ondas para gerar plasma. Guias de onda ou câmaras inadequadamente seladas podem vazar essa radiação, representando um sério risco à saúde do pessoal.

Apenas técnicos treinados sabem como desenergizar esses sistemas com segurança, usar detectores de micro-ondas para garantir uma área de trabalho segura e remontar componentes adequadamente para manter a integridade do blindagem.

A Complexidade dos Sistemas de Alto Vácuo

O ambiente de alto vácuo do sistema é essencial para a pureza. A manutenção frequentemente envolve a abertura da câmara, o que requer protocolos específicos para evitar contaminação e danos às superfícies de vedação.

Os profissionais são treinados em tarefas como a substituição de O-rings, a limpeza de flanges e o uso de detectores de vazamento de hélio para encontrar e corrigir vazamentos microscópicos que, de outra forma, seriam invisíveis — e catastróficos para o processo.

O Perigo dos Gases de Processo

Esses sistemas utilizam uma mistura de gases, incluindo hidrogênio altamente inflamável, que cria risco de explosão se não for manuseado corretamente.

Um técnico profissional é treinado nos procedimentos adequados para purgar as linhas de gás, verificar vazamentos em conexões e reguladores e gerenciar com segurança todo o subsistema de fornecimento de gás para prevenir uma falha potencialmente desastrosa.

Entendendo as Compensações: Serviço Interno vs. OEM

Escolher quem realiza a manutenção envolve uma decisão estratégica entre desenvolver uma equipe interna e depender do fabricante original do equipamento (OEM).

O Caso para Contratos de Serviço OEM/Fornecedor

Contratar o fabricante do equipamento para o serviço fornece o mais alto nível de experiência. Eles têm acesso a software de diagnóstico proprietário, procedimentos atualizados e um fornecimento garantido de peças certificadas.

Embora esta seja frequentemente a opção mais cara, ela transfere grande parte do risco e da responsabilidade para o fornecedor e é tipicamente a maneira mais rápida de resolver problemas complexos.

O Caso para uma Equipe Interna Treinada

Desenvolver uma capacidade de manutenção interna pode reduzir custos a longo prazo e melhorar os tempos de resposta para problemas de rotina. Um especialista no local pode lidar com solução de problemas de primeiro nível e tarefas preventivas menores imediatamente.

No entanto, isso requer um investimento inicial significativo em treinamento de fábrica, certificação e ferramentas especializadas. Também acarreta o risco de perda de conhecimento se essa pessoa-chave deixar a organização.

O Modelo Híbrido: Uma Solução Prática

A maioria das instalações encontra sucesso com uma abordagem híbrida. Uma equipe interna é treinada para realizar verificações operacionais diárias, como inspecionar o sistema de exaustão em busca de obstruções ou ouvir ruídos incomuns na bomba.

Para toda a manutenção preventiva importante, limpeza interna da câmara e reparos complexos, a instalação conta com um contrato de serviço com o OEM. Isso equilibra custo, segurança e tempo de atividade de forma eficaz.

Estruturando Sua Estratégia de Manutenção MPCVD

Para construir uma estratégia robusta, alinhe sua abordagem com seus principais objetivos operacionais.

- Se seu foco principal for maximizar o tempo de atividade e o rendimento da produção: Um contrato de serviço abrangente com o fabricante do equipamento (OEM) é o caminho mais confiável para garantir o desempenho e minimizar o risco.

- Se seu foco principal for flexibilidade de pesquisa e iteração rápida: Investir em treinamento de fábrica para um técnico interno dedicado pode fornecer a velocidade necessária para ajustes de rotina e diagnósticos de primeiro nível.

- Se seu foco principal for gerenciar um orçamento operacional restrito: Um modelo híbrido é sua melhor opção; use pessoal interno para verificações documentadas e não invasivas, reservando fundos para chamadas de serviço OEM críticas.

Em última análise, uma estratégia de manutenção bem planejada transforma seu sistema MPCVD de uma responsabilidade complexa em um ativo previsível e de alto desempenho.

Tabela de Resumo:

| Aspecto da Manutenção | Consideração Chave |

|---|---|

| Segurança | Micro-ondas de alta potência, gases perigosos e sistemas de vácuo exigem manuseio especializado para evitar riscos. |

| Integridade do Processo | Previne a contaminação para o crescimento de cristais de alta pureza, preservando a qualidade do material. |

| Tempo de Atividade e Vida Útil | Reduz o tempo de inatividade e estende a vida útil do equipamento por meio de manutenção preditiva. |

| Opções de Serviço | Escolha modelos OEM, interno ou híbrido com base nos objetivos de tempo de atividade, flexibilidade ou custo. |

Garanta que seu sistema MPCVD opere de forma segura e eficiente com as soluções especializadas da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar sua estratégia de manutenção e fornecer desempenho confiável!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação