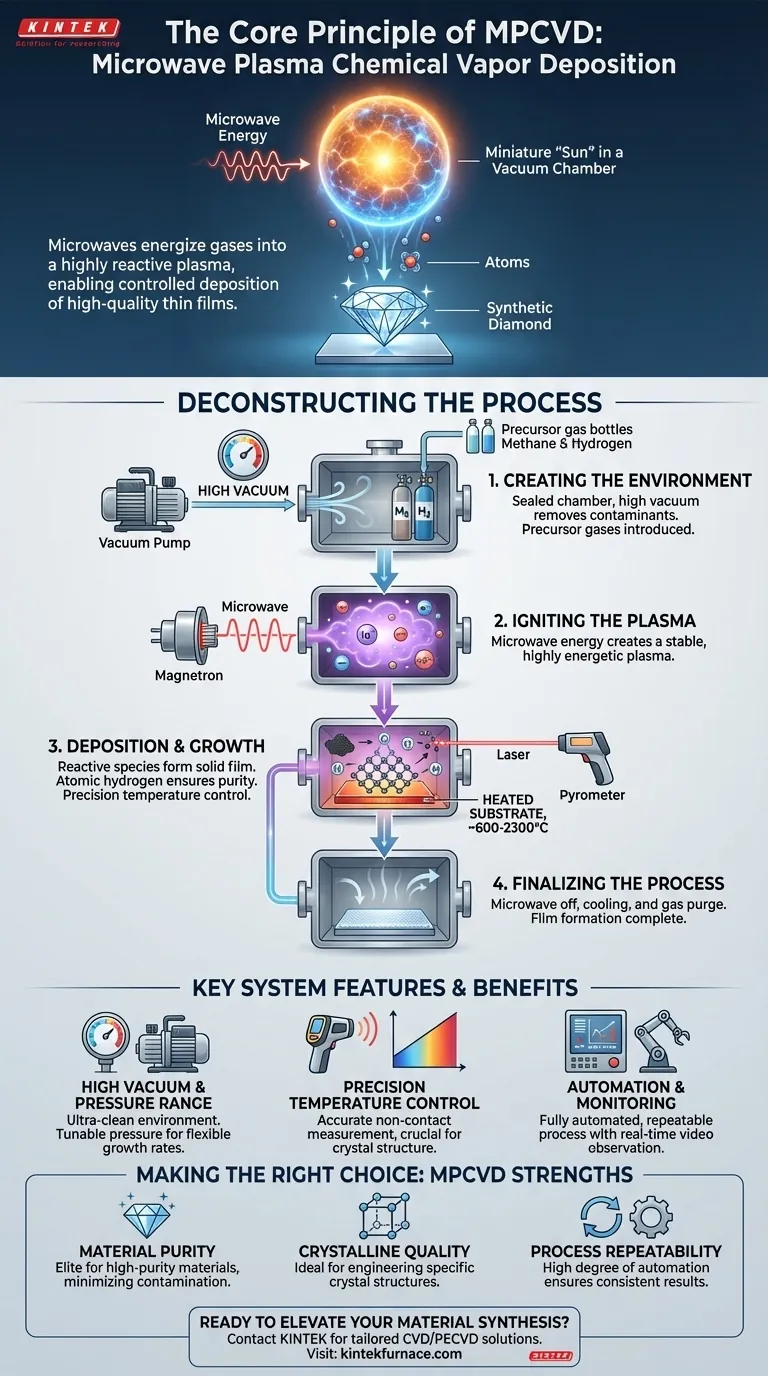

Em sua essência, o princípio básico de um sistema de Deposição de Vapor Químico por Plasma de Micro-ondas (MPCVD) é usar energia de micro-ondas para excitar gases precursores a um estado de plasma. Este plasma altamente reativo permite então a deposição controlada de um filme fino sólido, como diamante sintético, sobre um substrato.

O sistema essencialmente cria um "sol" em miniatura, altamente controlado, em uma câmara de vácuo. Micro-ondas energizam gases específicos em um plasma, que então se decompõe e deposita átomos em uma superfície para crescer materiais excepcionalmente puros e de alta qualidade, como filmes de diamante e nanotubos.

Desconstruindo o Processo MPCVD

Para realmente entender o princípio, é melhor dividi-lo em etapas operacionais distintas. Todo o processo é uma sequência cuidadosamente coreografada dentro de um ambiente altamente controlado.

Etapa 1: Criando o Ambiente (Vácuo e Precursores)

Primeiro, a câmara de reação, tipicamente feita de metal para minimizar a contaminação, é selada e bombeada até um alto vácuo. Esta etapa é crítica porque remove gases atmosféricos como oxigênio e nitrogênio, que de outra forma interfeririam nas reações químicas e contaminariam o filme final.

Uma vez estabelecido o vácuo, uma mistura precisa de precursores gasosos é introduzida na câmara. Para o crescimento de diamante, essa mistura é tipicamente metano (a fonte de carbono) e hidrogênio.

Etapa 2: Acendendo o Plasma (Energia de Micro-ondas)

As micro-ondas são então direcionadas para a câmara. Essa energia focada é absorvida pelas moléculas de gás, arrancando elétrons de seus átomos e criando um gás ionizado brilhante conhecido como plasma.

Este plasma é uma "sopa" altamente energética de íons, elétrons e espécies neutras reativas (como hidrogênio atômico e radicais de carbono). Manter um plasma estável é essencial para garantir que o filme cresça uniformemente em todo o substrato.

Etapa 3: Deposição e Crescimento (Formação do Filme)

O substrato, colocado dentro do plasma, é aquecido a uma temperatura alta e muito específica. As espécies reativas criadas no plasma viajam para a superfície do substrato e "aderem" a ela, formando uma camada sólida.

Para o crescimento de diamante, a alta concentração de hidrogênio atômico no plasma desempenha um duplo papel: ele remove seletivamente qualquer carbono não-diamante (como grafite) que se forma, garantindo o crescimento de um filme de diamante puro. O controle preciso da temperatura, frequentemente medido com um pirômetro sem contato, é fundamental para alcançar a estrutura cristalina desejada.

Etapa 4: Finalizando o Processo (Resfriamento e Purga)

Após atingir a espessura desejada do filme, a potência de micro-ondas é desligada, extinguindo o plasma. O sistema é então cuidadosamente resfriado, e quaisquer gases precursores não reagidos são purgados da câmara, deixando para trás o filme recém-formado no substrato.

Compreendendo as Principais Características do Sistema

A eficácia de um sistema MPCVD provém de várias características de design que permitem controle preciso sobre o processo de crescimento.

Alto Vácuo e Ampla Faixa de Pressão

Um alto vácuo garante um ambiente inicial ultralimpo. A capacidade de operar em uma ampla faixa de pressão (por exemplo, 6-500 Torr) oferece aos operadores a flexibilidade de ajustar o processo, frequentemente trocando uma maior taxa de crescimento em pressões mais altas por diferentes propriedades do filme.

Medição de Temperatura de Precisão

As propriedades do material dependem criticamente da temperatura. Um sistema MPCVD usa ferramentas como um pirômetro de duas ondas para medir a temperatura com precisão (de 600-2300°C) sem tocar fisicamente na amostra. Este controle é o que permite o crescimento de materiais específicos, desde diamante nanocristalino até monocristalino.

Automação e Monitoramento

Sistemas modernos são tipicamente totalmente automatizados para garantir que os parâmetros do processo (pressão, temperatura, fluxo de gás, potência de micro-ondas) sejam perfeitamente controlados e repetíveis. O monitoramento por vídeo dentro da câmara também permite que os técnicos observem o plasma e o crescimento da amostra em tempo real.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio do MPCVD ajuda você a reconhecer onde suas forças residem. A tecnologia não se trata apenas de fazer um filme; trata-se de fazer um filme específico e de alto desempenho.

- Se o seu foco principal é a pureza do material: MPCVD é uma escolha de elite para o crescimento de materiais como o diamante sintético, porque o vácuo e o design da câmara de metal reduzem drasticamente a contaminação.

- Se o seu foco principal é a qualidade cristalina: O controle preciso e independente sobre o plasma, temperatura e pressão torna o MPCVD ideal para engenharia de estruturas cristalinas específicas, desde diamante monocristalino até nanotubos de carbono.

- Se o seu foco principal é a repetibilidade do processo: O alto grau de automação nos sistemas MPCVD garante que receitas complexas possam ser executadas de forma idêntica repetidamente, o que é crítico tanto para pesquisa quanto para produção.

Em última análise, o processo MPCVD capacita engenheiros e cientistas a construir materiais átomo por átomo em um ambiente altamente controlado e puro.

Tabela Resumo:

| Etapa | Processo | Elementos Chave |

|---|---|---|

| 1 | Configuração do Ambiente | Alto vácuo, gases precursores (p. ex., metano, hidrogênio) |

| 2 | Ignição do Plasma | Energia de micro-ondas, formação de plasma estável |

| 3 | Deposição e Crescimento | Aquecimento do substrato, espécies reativas, controle de temperatura |

| 4 | Finalização do Processo | Resfriamento, purga de gases |

Pronto para elevar sua síntese de materiais com a avançada tecnologia MPCVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções personalizadas de fornos de alta temperatura. Nossa linha de produtos inclui fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar deposição de filmes superior e repetibilidade de processo!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais