Em resumo, a Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) é usada para criar diamante de alta pureza e outros materiais avançados para uma ampla gama de aplicações exigentes. Seus usos abrangem desde ferramentas de corte industriais e soluções de gerenciamento térmico até janelas ópticas de próxima geração, eletrônicos avançados e dispositivos biomédicos. A capacidade da tecnologia de produzir filmes cristalinos de alta qualidade e livres de contaminação é a principal razão de sua adoção nesses campos.

O verdadeiro valor da MPCVD reside não apenas na sua capacidade de criar diamante, mas no seu método. Ao usar um processo de plasma sem eletrodos, ela fornece materiais de pureza excepcionalmente alta com consistência e escalabilidade, desbloqueando aplicações que antes eram impossíveis ou proibitivas em termos de custo.

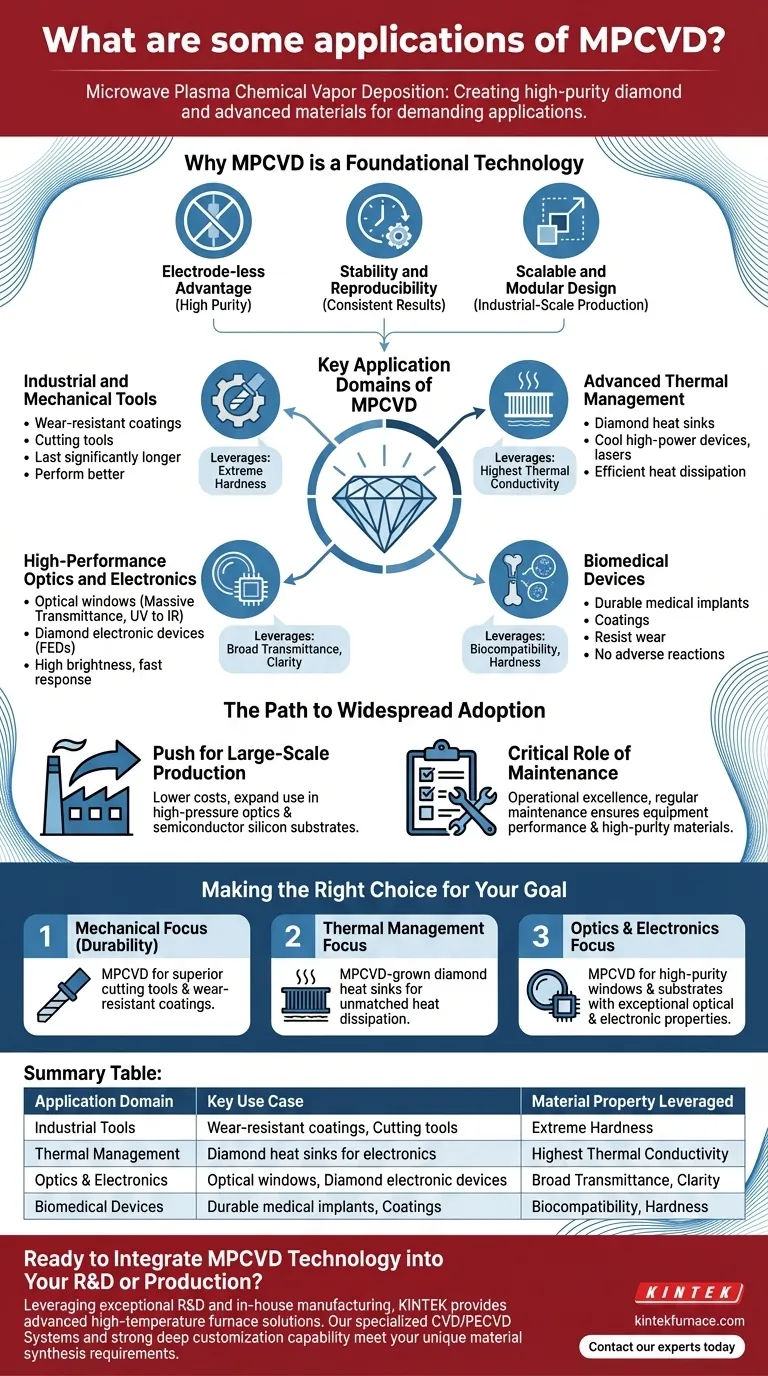

Por que a MPCVD é uma Tecnologia Fundamental

Antes de listar as aplicações, é crucial entender o que torna a MPCVD tão eficaz. As vantagens centrais do método possibilitam diretamente seus diversos usos.

A Vantagem Sem Eletrodos

Diferentemente de outros métodos de deposição, os sistemas MPCVD não utilizam eletrodos internos. Este design elimina uma fonte importante de contaminação, resultando em filmes de pureza e qualidade excepcionalmente altas.

Estabilidade e Reprodutibilidade

Os processos MPCVD são notavelmente estáveis, permitindo a deposição contínua por longos períodos. Isso garante resultados consistentes e reprodutíveis, o que é fundamental para a fabricação de componentes de alto desempenho em escala.

Design Escalável e Modular

A tecnologia é inerentemente modular e pode ser dimensionada para acomodar substratos maiores. Essa adaptabilidade torna a MPCVD viável não apenas para pesquisa, mas também para produção em escala industrial, como o revestimento de grandes wafers de silício para a indústria de semicondutores.

Principais Domínios de Aplicação da MPCVD

As propriedades únicas dos materiais cultivados via MPCVD — particularmente a dureza, a condutividade térmica e a clareza óptica do diamante — impulsionam seu uso em vários setores chave.

Ferramentas Industriais e Mecânicas

A dureza extrema do diamante MPCVD o torna ideal para revestimentos resistentes ao desgaste e ferramentas de corte. Essas ferramentas duram significativamente mais e têm melhor desempenho do que alternativas tradicionais, especialmente ao usinar materiais duros ou abrasivos.

Gerenciamento Térmico Avançado

O diamante possui a maior condutividade térmica de qualquer material conhecido. Essa propriedade é aproveitada em dissipadores de calor de diamante, que são usados para resfriar dispositivos eletrônicos de alta potência, lasers e outros componentes onde a dissipação eficiente de calor é crítica para o desempenho e a confiabilidade.

Óptica e Eletrônica de Alto Desempenho

A MPCVD é usada para cultivar diamantes monocristalinos de alta qualidade para janelas ópticas. Essas janelas oferecem um espectro de transmitância massivo (de UV a infravermelho) e clareza superior, tornando-as vitais para sistemas de imagem especializados e lasers de alta potência.

Além disso, essas propriedades são essenciais para dispositivos eletrônicos de diamante, incluindo Displays de Emissão de Campo de Cátodo Frio (FEDs), que se beneficiam de alto brilho, excelente resolução e tempos de resposta rápidos.

Dispositivos Biomédicos

A natureza inerte e biocompatível do diamante, combinada com sua dureza, o torna um excelente material para dispositivos biomédicos e revestimentos. Pode ser usado para implantes médicos duráveis que resistem ao desgaste e não causam reações adversas dentro do corpo.

O Caminho para a Adoção Generalizada

Embora poderosa, a implementação bem-sucedida da MPCVD não está isenta de considerações práticas. A tecnologia está avançando rapidamente, mas seu potencial está ligado à maturidade do processo e à disciplina operacional.

O Impulso para a Produção em Larga Escala

Os avanços contínuos na tecnologia MPCVD e nas técnicas de síntese estão tornando a produção em massa de diamantes monocristalinos grandes e de alta qualidade uma realidade próxima. Isso reduzirá os custos e expandirá ainda mais seu uso em campos exigentes, como óptica de alta pressão e como substratos de silício de grande porte na indústria de semicondutores.

O Papel Crítico da Manutenção

Realizar todo o potencial da MPCVD requer um compromisso com a excelência operacional. A manutenção regular e precisa é crucial para garantir que o equipamento opere normalmente, mantenha o desempenho e produza consistentemente os materiais cristalinos de alta pureza necessários para aplicações avançadas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender as capacidades da MPCVD permite alinhá-las com seu objetivo técnico específico.

- Se o seu foco principal for desempenho mecânico e durabilidade: A MPCVD é a sua solução para criar ferramentas de corte superiores e revestimentos resistentes ao desgaste com dureza incomparável.

- Se o seu foco principal for gerenciamento térmico: Os dissipadores de calor de diamante cultivados por MPCVD oferecem uma solução inigualável para dissipar o calor de eletrônicos de alta densidade de potência.

- Se o seu foco principal for óptica ou eletrônica de próxima geração: A MPCVD possibilita a criação de janelas e substratos de diamante de alta pureza com propriedades ópticas e eletrônicas excepcionais.

A MPCVD é a tecnologia habilitadora chave para a fabricação dos materiais ultra-puros e de alto desempenho que definem a próxima fronteira da engenharia.

Tabela de Resumo:

| Domínio de Aplicação | Caso de Uso Principal | Propriedade do Material Utilizada |

|---|---|---|

| Ferramentas Industriais | Revestimentos resistentes ao desgaste, Ferramentas de corte | Dureza Extrema |

| Gerenciamento Térmico | Dissipadores de calor de diamante para eletrônicos | Maior Condutividade Térmica |

| Óptica e Eletrônica | Janelas ópticas, Dispositivos eletrônicos de diamante | Ampla Transmitância, Clareza |

| Dispositivos Biomédicos | Implantes médicos duráveis, Revestimentos | Biocompatibilidade, Dureza |

Pronto para Integrar a Tecnologia MPCVD em sua P&D ou Produção?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Sistemas CVD/PECVD especializados, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de síntese de materiais, seja para prototipagem de P&D ou produção em escala industrial de filmes de diamante de alta pureza.

Contate nossos especialistas hoje para discutir como nossas soluções MPCVD podem ajudá-lo a alcançar desempenho superior de materiais e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo