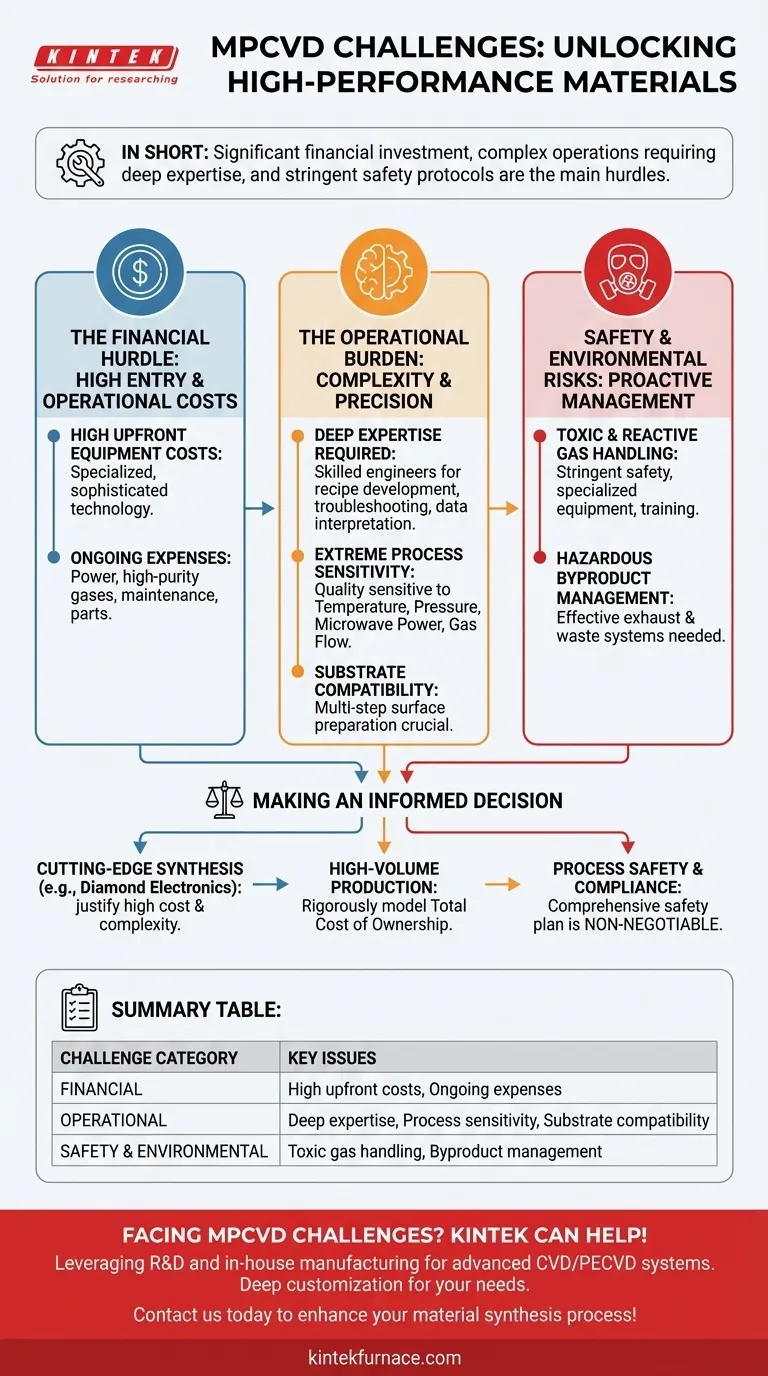

Em resumo, os principais desafios da Deposição Química a Vapor Aprimorada por Plasma de Micro-ondas (MPCVD) centram-se no seu significativo investimento financeiro, na complexidade operacional que exige profunda experiência e em rigorosos protocolos de segurança para o manuseio de materiais perigosos. O sucesso com o MPCVD exige um controle preciso sobre inúmeros parâmetros do processo, onde mesmo pequenos desvios podem comprometer a qualidade final do material.

Embora o MPCVD seja uma técnica excepcionalmente poderosa para fabricar materiais de alto desempenho como o diamante sintético, sua implementação não é uma questão simples. O desafio central é que seus altos custos, dificuldade operacional e riscos de segurança estão interligados, exigindo uma estratégia holística e bem financiada para serem superados.

O Obstáculo Financeiro: Altos Custos de Entrada e Operação

Escolher o MPCVD é um compromisso financeiro significativo que se estende muito além da compra inicial. Compreender o custo total de propriedade é fundamental.

Altos Custos Iniciais de Equipamento

A compra inicial de um sistema MPCVD representa um gasto de capital substancial. São instrumentos especializados de alta tecnologia, e seu preço reflete a engenharia sofisticada necessária para gerar e controlar um plasma de micro-ondas estável.

Despesas Operacionais e de Manutenção Contínuas

Os custos não param após a instalação. Os sistemas MPCVD consomem grandes quantidades de energia e exigem um suprimento contínuo de gases de processo de alta pureza, que podem ser caros. Além disso, a manutenção de rotina e a substituição de peças são necessárias para garantir uma operação confiável.

A Carga Operacional: Complexidade e Precisão

O MPCVD não é uma tecnologia "configure e esqueça". Exige supervisão constante e uma compreensão profunda dos processos físicos e químicos subjacentes.

Requisito de Profunda Expertise

Operar um sistema MPCVD de forma eficaz requer engenheiros ou técnicos altamente qualificados. Esses operadores devem ser capazes de desenvolver receitas, solucionar problemas e interpretar dados de processo para atingir as propriedades de filme desejadas.

Sensibilidade Extrema do Processo

A qualidade do material depositado é extremamente sensível a uma série de parâmetros, incluindo temperatura, pressão, potência de micro-ondas e taxas de fluxo de gás. Qualquer desvio não planejado nessas variáveis pode levar a defeitos no filme, como má adesão, estrutura cristalina incorreta ou impurezas.

Compatibilidade e Preparação do Substrato

O material a ser depositado deve ser compatível com o substrato no qual é cultivado. Muitas aplicações exigem preparação de superfície cuidadosa e, muitas vezes, em várias etapas do substrato para garantir que o filme depositado aderirá corretamente e crescerá com a qualidade desejada.

Compreendendo os Compromissos: Riscos de Segurança e Ambientais

A poderosa química que torna o MPCVD eficaz também introduz considerações significativas de segurança e ambientais que devem ser gerenciadas proativamente.

Manuseio de Gases Tóxicos e Reativos

O processo de deposição química a vapor frequentemente utiliza gases que são tóxicos, inflamáveis ou altamente reativos. O armazenamento e manuseio desses materiais exigem medidas de segurança rigorosas, equipamentos especializados e treinamento abrangente de pessoal para prevenir acidentes.

Gerenciamento de Subprodutos Perigosos

As reações químicas dentro da câmara podem gerar subprodutos perigosos. Estes não podem simplesmente ser liberados na atmosfera. Um sistema eficaz de exaustão e gerenciamento de resíduos é essencial para neutralizar esses subprodutos, garantindo a segurança do operador e a conformidade ambiental.

Tomando uma Decisão Informada sobre MPCVD

A avaliação do MPCVD exige o equilíbrio de suas capacidades únicas com suas significativas demandas operacionais. Sua decisão deve ser guiada por seu objetivo principal.

- Se o seu foco principal é a síntese de materiais de ponta (por exemplo, eletrônica de diamante): O alto custo e a complexidade são frequentemente riscos justificáveis para alcançar propriedades de material que outros métodos não podem produzir.

- Se o seu foco principal é a produção em alto volume ou sensível ao custo: Você deve modelar rigorosamente o custo total de propriedade, incluindo manutenção, consumíveis e mão de obra especializada, para garantir a viabilidade econômica.

- Se o seu foco principal é a segurança e conformidade do processo: Um plano de segurança abrangente para o manuseio de gases perigosos e gerenciamento de fluxos de resíduos deve ser um pré-requisito não negociável para qualquer investimento.

Ao compreender esses desafios antecipadamente, você pode investir estrategicamente os recursos necessários para desbloquear todo o potencial desta poderosa tecnologia.

Tabela Resumo:

| Categoria do Desafio | Principais Problemas |

|---|---|

| Financeiro | Altos custos iniciais de equipamento, despesas operacionais e de manutenção contínuas |

| Operacional | Necessidade de profunda expertise, sensibilidade extrema do processo, compatibilidade do substrato |

| Segurança & Ambiental | Manuseio de gases tóxicos/reativos, gerenciamento de subprodutos perigosos |

Enfrentando desafios de MPCVD? A KINTEK pode ajudar! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como sistemas CVD/PECVD, adaptados para diversos laboratórios. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais exclusivas, ajudando você a superar custos, complexidade e problemas de segurança. Entre em contato conosco hoje para aprimorar seu processo de síntese de materiais!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza