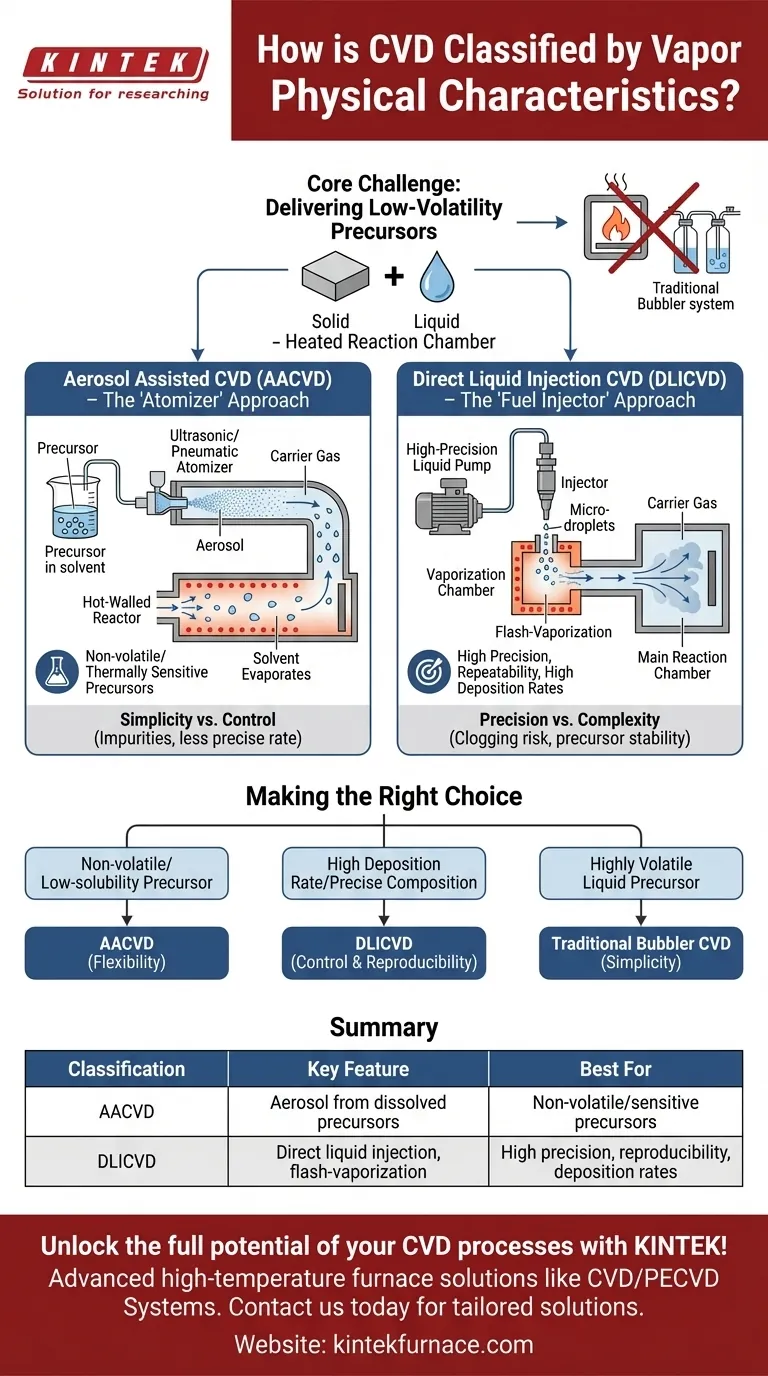

Em ciência dos materiais, as características físicas do vapor são um fator crítico na classificação dos processos de Deposição Química de Vapor (CVD). As duas classificações principais baseadas na entrega de vapor são a CVD Assistida por Aerossol (AACVD) e a CVD com Injeção Direta de Líquido (DLICVD). Esses métodos são especificamente projetados para lidar com precursores que não são facilmente transformados em gás, como líquidos ou sólidos dissolvidos.

A distinção central não é apenas sobre o vapor em si, mas como esse vapor é gerado e transportado para a câmara de reação. A escolha entre AACVD e DLICVD é uma decisão estratégica baseada nas propriedades do seu precursor e nas características desejadas do filme, como taxa de crescimento e pureza.

O Desafio Central: A Entrega de Precursores

O objetivo fundamental de qualquer processo de CVD é transportar precursores químicos em estado gasoso para um substrato aquecido, onde podem reagir e formar um filme sólido. O método de entrega é um diferencial chave.

CVD Padrão e Suas Limitações

Os métodos tradicionais de CVD funcionam melhor com precursores que já são gases à temperatura ambiente ou são líquidos com alta pressão de vapor. Estes podem ser facilmente transportados para a câmara de reação usando um borbulhador simples e um gás carreador.

Essa abordagem falha quando o precursor desejado é um sólido, tem volatilidade muito baixa (não evapora facilmente) ou é termicamente instável e se decompõe se aquecido para criar vapor.

A Necessidade de Entrega de Vapor Especializada

Para superar essas limitações, técnicas especializadas foram desenvolvidas para gerar vapor a partir de precursores líquidos ou sólidos difíceis. É aqui que a classificação baseada nas características do vapor se torna essencial.

Esses métodos dão aos cientistas a flexibilidade para usar uma gama muito mais ampla de precursores químicos, permitindo a criação de materiais novos e complexos.

Um Olhar Mais Atento aos Métodos de Entrega de Vapor

AACVD e DLICVD representam duas soluções de engenharia distintas para o problema da entrega de precursores de baixa volatilidade.

CVD Assistida por Aerossol (AACVD): A Abordagem do "Atomizador"

No AACVD, o precursor é primeiro dissolvido em um solvente adequado. Essa solução líquida é então atomizada—geralmente usando um transdutor ultrassônico ou um nebulizador pneumático—para criar uma névoa fina de pequenas gotículas, conhecida como aerossol.

Um gás carreador transporta então este aerossol para o reator de paredes quentes. À medida que as gotículas viajam pela zona quente, o solvente evapora e o precursor vaporiza pouco antes de atingir o substrato.

A principal vantagem deste método é sua capacidade de lidar com precursores não voláteis ou termicamente sensíveis que não podem ser vaporizados por aquecimento direto.

CVD com Injeção Direta de Líquido (DLICVD): A Abordagem do "Injetor de Combustível"

O DLICVD segue um caminho mais direto. Ele usa uma bomba de líquido de alta precisão e um injetor, muito parecido com um injetor de combustível em um motor de carro, para entregar microgotículas controladas do precursor líquido diretamente em uma câmara de vaporização aquecida.

Este processo de vaporização instantânea é extremamente rápido e eficiente. O vapor resultante é então imediatamente varrido para a câmara de reação principal por um gás carreador.

O DLICVD é valorizado por sua alta precisão, repetibilidade e capacidade de atingir altas taxas de deposição.

Entendendo as Trocas (Trade-offs)

Nenhum método é universalmente superior; a escolha envolve um conjunto claro de trocas de engenharia.

AACVD: Simplicidade vs. Controle

Os sistemas AACVD podem ser relativamente simples de construir. Sua principal fraqueza, no entanto, é o uso de um solvente, que às vezes pode ser incorporado ao filme final como impureza. O controle da taxa exata de entrega do precursor também pode ser menos preciso do que com o DLICVD.

DLICVD: Precisão vs. Complexidade

O DLICVD oferece controle excepcional sobre o fluxo do precursor, levando a um crescimento de filme altamente reprodutível. As principais desvantagens são a maior complexidade e custo do sistema de injeção e o risco de o injetor entupir com o tempo. Este método também requer precursores que possam ser vaporizados de forma limpa, sem decomposição prematura.

Considerações sobre a Taxa de Deposição

Embora o DLICVD permita altas taxas de crescimento para um processo de CVD, é importante contextualizar isso. Como um todo, os processos de CVD geralmente têm taxas de deposição mais lentas em comparação com técnicas de linha de visada como a Deposição Física de Vapor (PVD), o que pode ser um fator para aplicações que exigem revestimentos espessos e rápidos.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha do método de entrega de vapor impacta diretamente suas capacidades de processo e a qualidade do seu material final.

- Se o seu foco principal é trabalhar com precursores não voláteis ou de baixa solubilidade: O AACVD fornece a flexibilidade necessária para colocar esses materiais na fase de vapor.

- Se o seu foco principal é alcançar altas taxas de deposição e composição de filme precisa: O DLICVD oferece controle e reprodutibilidade superiores, desde que seu precursor seja termicamente estável.

- Se o seu foco principal é a simplicidade com um precursor líquido altamente volátil: Um sistema de CVD tradicional baseado em borbulhador pode ser a solução mais direta e eficaz.

Em última análise, entender como gerar e transportar o vapor do seu precursor é fundamental para dominar o processo de CVD para seus objetivos materiais específicos.

Tabela de Resumo:

| Classificação | Característica Principal | Ideal Para |

|---|---|---|

| AACVD | Usa aerossol de precursores dissolvidos | Precursores não voláteis ou termicamente sensíveis |

| DLICVD | Usa injeção direta de líquido para vaporização instantânea | Alta precisão, reprodutibilidade e taxas de deposição |

Desbloqueie todo o potencial de seus processos de CVD com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos laboratórios diversos com soluções avançadas de fornos de alta temperatura, como Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos para qualidade e eficiência de filme superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem elevar sua pesquisa e produção em ciência dos materiais!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como a MPCVD é usada na produção de componentes ópticos de diamante policristalino? Descubra o Crescimento de Diamante de Alta Pureza para Óptica

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo