No campo da deposição de materiais avançados, a Deposição Química de Vapor por Micro-ondas (MPCVD) se distingue de métodos como a CVD de Filamento Quente (HFCVD) e a tocha de plasma, oferecendo um controle incomparável sobre a pureza e a uniformidade do filme. Sua vantagem principal reside no uso de micro-ondas limpas e sem contato para gerar um plasma estável e de alta densidade. Isso evita a contaminação inerente à HFCVD e proporciona maior homogeneidade em grandes áreas em comparação com a energia mais localizada de uma tocha de plasma.

A diferença fundamental não é meramente a fonte de energia, mas como essa energia é entregue. O uso de micro-ondas contidas pela MPCVD fornece um ambiente limpo, uniforme e altamente controlado para o crescimento do filme, resultando em propriedades de material superiores que outros métodos lutam para replicar de forma consistente.

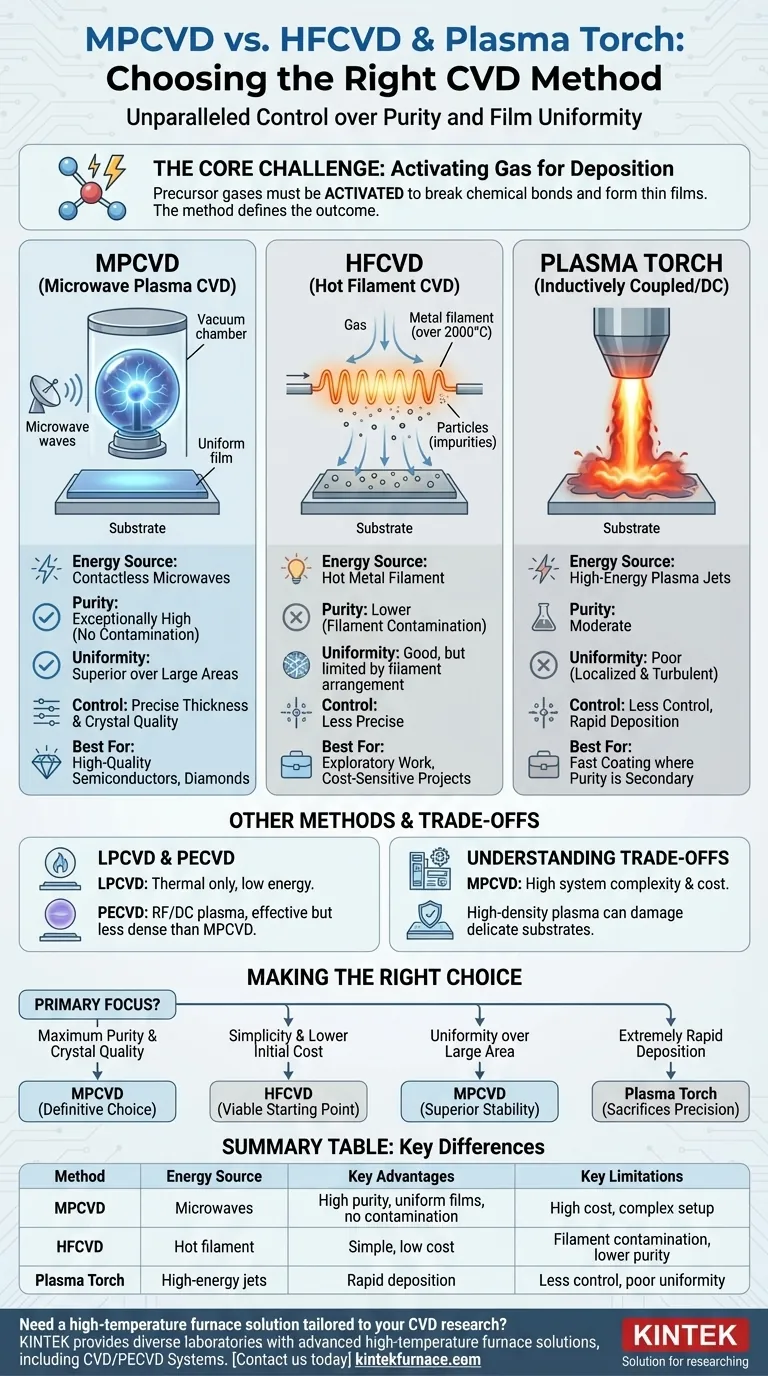

O Desafio Central: Ativação do Gás para a Deposição

A Deposição Química de Vapor (CVD) é um processo onde gases precursores são introduzidos em uma câmara para reagir e formar um filme fino sólido em um substrato. Para que essa reação ocorra, os gases devem ser "ativados" com uma quantidade significativa de energia.

O Papel da Energia na CVD

O objetivo principal de qualquer fonte de energia de CVD é quebrar as ligações químicas dentro dos gases precursores. Isso cria espécies altamente reativas, radicais e íons que são os blocos de construção do filme fino.

O Fator Definidor: Método de Ativação

O método específico usado para fornecer essa energia é o que define cada tipo de CVD. Essa escolha impacta diretamente a pureza, qualidade, uniformidade e as aplicações potenciais do filme resultante.

Uma Comparação Direta: MPCVD vs. Alternativas Chave

Embora todas as técnicas de CVD compartilhem um objetivo comum, seus mecanismos levam a resultados vastamente diferentes. A MPCVD é frequentemente considerada o padrão para aplicações de alta pureza, especialmente para materiais como o diamante.

CVD por Plasma de Micro-ondas (MPCVD): Pureza e Controle

A MPCVD utiliza micro-ondas focadas em uma câmara de vácuo para criar uma bola de plasma densa e estável. Os gases precursores fluem através deste plasma e são decompostos eficientemente.

Como a energia é entregue sem fio via micro-ondas, não há eletrodos ou filamentos dentro da câmara que possam degradar e contaminar o filme. Isso resulta em filmes de pureza excepcionalmente alta com controle preciso sobre a espessura e qualidade cristalina em grandes áreas.

CVD de Filamento Quente (HFCVD): Simplicidade com um Custo

A HFCVD usa uma abordagem muito mais simples: um fio de metal (o filamento), tipicamente feito de tungstênio ou tântalo, é aquecido a mais de 2000°C. Gases que passam sobre este filamento quente se decompõem e depositam-se no substrato.

Embora seja mais simples e menos dispendiosa de configurar, a principal desvantagem da HFCVD é a contaminação do filamento. O fio quente inevitavelmente evapora ou reage com os gases do processo, introduzindo impurezas no filme final e limitando sua qualidade e desempenho.

Tocha de Plasma (Indutivamente Acoplada/CC): Alta Energia, Menos Precisão

As tochas de plasma geram jatos de plasma extremamente quentes e de alta energia. Este método é eficaz para deposição rápida, mas oferece menos controle sobre o processo.

Em comparação com a bola de plasma grande, estável e uniforme em um sistema MPCVD, uma tocha de plasma é mais localizada e turbulenta. Isso torna desafiador alcançar o mesmo nível de homogeneidade e consistência do filme, especialmente sobre um substrato grande.

Outros Métodos: LPCVD e PECVD

A CVD de Baixa Pressão (LPCVD) depende unicamente da energia térmica em um ambiente de baixa pressão e carece de aprimoramento por plasma, tornando-a menos adequada para filmes de alto desempenho que exigem energia de ativação significativa.

A CVD Aprimorada por Plasma (PECVD) usa energia de radiofrequência (RF) ou corrente contínua (CC) para criar plasma. Embora eficaz, a MPCVD geralmente oferece um plasma de maior densidade e controle superior, resultando em filmes de maior qualidade para as aplicações mais exigentes.

Compreendendo as Compensações da MPCVD

Nenhuma tecnologia está isenta de limitações. A precisão e a qualidade da MPCVD vêm com considerações operacionais específicas que são cruciais para a tomada de decisões.

Complexidade e Custo do Sistema

Os sistemas MPCVD são sofisticados e exigem um investimento de capital significativo. Os geradores de micro-ondas, guias de onda e cavidades ressonantes são mais complexos e caros de projetar, construir e manter em comparação com uma configuração HFCVD simples.

Sensibilidade do Substrato

O plasma de alta densidade gerado em um sistema MPCVD, embora excelente para criar espécies reativas, também pode ser prejudicial a certos substratos. Materiais delicados, como alguns polímeros ou eletrônicos orgânicos, podem não resistir ao ambiente de plasma intenso.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de CVD apropriado requer alinhar os pontos fortes e fracos da técnica com o objetivo principal do seu projeto.

- Se seu foco principal for pureza máxima e qualidade cristalina: A MPCVD é a escolha definitiva, especialmente para semicondutores avançados ou aplicações ópticas, como diamantes cultivados em laboratório.

- Se seu foco principal for simplicidade e menor custo inicial para trabalho exploratório: A HFCVD pode ser um ponto de partida viável, desde que você possa tolerar a potencial contaminação do filme.

- Se seu foco principal for alcançar propriedades de filme uniformes em uma grande área: O campo de plasma estável e difundido da MPCVD é superior à natureza mais localizada de outras fontes de plasma.

- Se seu foco principal for deposição extremamente rápida onde a pureza final é secundária: Uma tocha de plasma pode ser considerada, embora sacrifique a precisão e a uniformidade da MPCVD.

Em última análise, selecionar o método de CVD correto é uma decisão estratégica que equilibra a qualidade do filme necessária com a complexidade operacional e o custo.

Tabela Resumo:

| Método | Fonte de Energia | Principais Vantagens | Principais Limitações | Melhor Para |

|---|---|---|---|---|

| MPCVD | Micro-ondas | Alta pureza, filmes uniformes, sem contaminação | Alto custo, configuração complexa | Semicondutores de alta qualidade, diamantes |

| HFCVD | Filamento quente | Simples, baixo custo | Contaminação do filamento, menor pureza | Trabalho exploratório, projetos sensíveis ao custo |

| Tocha de Plasma | Jatos de alta energia | Deposicão rápida | Menos controle, uniformidade ruim | Revestimento rápido onde a pureza é secundária |

Precisa de uma solução de forno de alta temperatura adaptada à sua pesquisa de CVD? Alavancando excelente P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus processos de deposição de materiais e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Qual é a relação entre a taxa de crescimento do diamante e a qualidade no método MPCVD? Equilibrando Velocidade e Pureza para a Sua Aplicação

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza