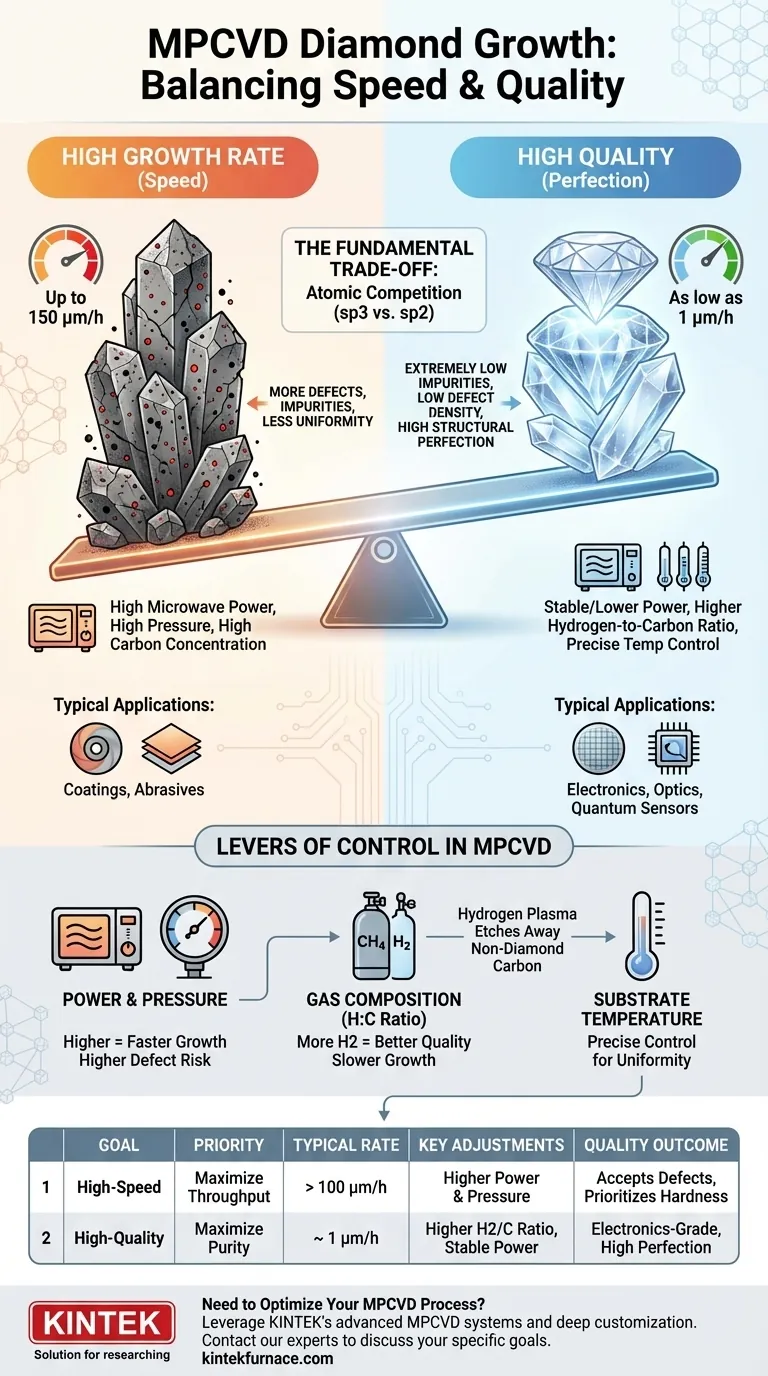

Em resumo, a relação entre a taxa de crescimento do diamante e a qualidade no método de Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) é inversa. Aumentar a taxa de crescimento quase sempre ocorre à custa da qualidade do diamante, levando a mais defeitos, impurezas e menor uniformidade estrutural. A obtenção de diamante de alta qualidade, de grau eletrónico, requer um processo mais lento e precisamente controlado.

O principal desafio da síntese de diamante MPCVD reside na gestão de uma compensação fundamental: as mesmas condições que aceleram o crescimento — alta energia e altas concentrações de gases reativos — também criam um ambiente onde defeitos e formas de carbono não-diamante são mais propensos a serem incorporados na rede cristalina.

Por que um Crescimento Mais Rápido Geralmente Significa Menor Qualidade

Para entender essa compensação, devemos analisar o que acontece no nível atómico. O crescimento do diamante é uma competição entre o desejado carbono com ligação sp3 (diamante) e o indesejado carbono com ligação sp2 (grafite ou carbono amorfo).

O Papel da Densidade e Energia do Plasma

No MPCVD, a energia de micro-ondas é usada para excitar uma mistura de gases (tipicamente metano em hidrogénio) num plasma. Aumentar a potência de micro-ondas e a pressão da câmara torna este plasma mais denso e mais reativo.

Este ambiente altamente ativo acelera a decomposição do gás fonte, o que aumenta a concentração de grupos contendo carbono disponíveis para deposição. Isso impulsiona diretamente a taxa de crescimento.

No entanto, este estado de alta energia é uma faca de dois gumes. Pode levar à formação de defeitos e incorporar carbono sp2 indesejado, o que degrada a qualidade geral do cristal de diamante.

O Problema da Inhomogeneidade

Taxas de crescimento extremamente altas, por vezes atingindo até 150 μm/h, são frequentemente localizadas. Esta deposição rápida pode resultar em diamantes com áreas de crescimento limitadas e baixa homogeneidade em todo o substrato, tornando-os inadequados para aplicações que exigem filmes grandes e uniformes.

As Alavancas de Controlo no MPCVD

Embora a compensação seja fundamental, os operadores têm vários parâmetros que podem ajustar para encontrar um equilíbrio entre a taxa de crescimento e a qualidade para uma aplicação específica.

Potência de Micro-ondas e Pressão da Câmara

Como mencionado, aumentar a potência e a pressão aumenta diretamente a taxa de crescimento. Isso é feito através do aumento da ionização do gás de reação, criando uma maior densidade dos grupos atómicos responsáveis pela construção do diamante. A compensação é um maior risco de defeitos.

Composição do Gás: O Equilíbrio Hidrogénio-Carbono

A proporção de hidrogénio para carbono na mistura de gases é crítica. Os grupos contendo carbono (como CH3) são os blocos de construção para o diamante.

Crucialmente, o plasma de hidrogénio remove preferencialmente o carbono sp2 muito mais rapidamente do que remove o diamante sp3. Uma maior concentração de hidrogénio atómico atua como um mecanismo de controlo de qualidade, limpando a superfície do carbono não-diamante durante o crescimento. É por isso que um equilíbrio preciso é essencial para alcançar alta qualidade.

Temperatura do Substrato

A temperatura do substrato onde o diamante cresce é outra variável chave. Ela influencia quais reações químicas são favorecidas na superfície de crescimento. O controlo preciso da temperatura é essencial para garantir uma espessura de filme uniforme e alta qualidade.

Compreendendo as Compensações: Velocidade vs. Perfeição

O "melhor" processo depende inteiramente do objetivo final. Não há um único conjunto de parâmetros que seja ideal para todas as aplicações.

O Cenário de Alta Velocidade: Revestimentos e Abrasivos

Para aplicações como revestimentos protetores ou abrasivos industriais, uma taxa de crescimento muito alta pode ser o objetivo principal. Um filme de diamante policristalino crescido a mais de 100 μm/h pode ter defeitos, mas a sua extrema dureza ainda é a propriedade dominante e mais valiosa.

Neste caso, seria preferível maior potência de micro-ondas e pressão, aceitando a consequente diminuição da pureza e uniformidade do cristal.

O Cenário de Alta Qualidade: Eletrónica e Ótica

Para aplicações de alta precisão, como semicondutores, sensores quânticos ou ótica de alta potência, a qualidade é inegociável. Estes campos exigem diamante com conteúdo de impurezas e densidade de defeitos extremamente baixos.

Alcançar isso requer um processo mais lento e deliberado. Isso envolve o uso de gases fonte de alta pureza, um sistema de alto vácuo fiável para evitar contaminação e configurações de potência e fluxo de gás cuidadosamente otimizadas que priorizam a qualidade em detrimento da velocidade. A taxa de crescimento pode ser tão baixa quanto 1 μm/h nestes processos exigentes.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, navegar na relação entre a taxa de crescimento e a qualidade é sobre definir o seu objetivo principal.

- Se o seu foco principal é maximizar o rendimento para aplicações industriais: Priorize maior potência de micro-ondas, pressão da câmara e concentração de carbono, aceitando a compensação na pureza e uniformidade do cristal.

- Se o seu foco principal é alcançar qualidade de gema ou de grau eletrónico: Priorize gases fonte de alta pureza, uma maior proporção de hidrogénio para carbono e configurações de potência estáveis, frequentemente mais baixas, para garantir um crescimento lento, controlado e livre de defeitos.

Equilibrar esses fatores é a chave para aproveitar com sucesso o poder do método MPCVD para o seu propósito específico.

Tabela Resumo:

| Objetivo | Prioridade | Taxa de Crescimento Típica | Ajustes Chave de Parâmetros | Resultado de Qualidade |

|---|---|---|---|---|

| Alta Velocidade (Revestimentos/Abrasivos) | Maximizar o Rendimento | > 100 μm/h | Maior Potência de Micro-ondas, Pressão, Concentração de Carbono | Aceita defeitos; prioriza dureza e velocidade de deposição |

| Alta Qualidade (Eletrónica/Ótica) | Maximizar Pureza e Uniformidade | ~1 μm/h | Gases de Alta Pureza, Maior Proporção H2/C, Potência Estável/Mais Baixa | Grau eletrónico; poucos defeitos, alta perfeição estrutural |

Precisa Otimizar o Seu Processo MPCVD para Objetivos Específicos de Qualidade ou Taxa de Crescimento de Diamante?

Aproveitando uma excecional I&D e fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Os nossos sistemas MPCVD, apoiados por fortes capacidades de personalização profunda, são projetados para o ajudar a equilibrar precisamente a taxa de crescimento e a qualidade do diamante — seja para revestimentos industriais de alta velocidade ou aplicações de grau eletrónico ultra-puro.

Contacte os nossos especialistas hoje para discutir como as nossas soluções MPCVD personalizadas podem satisfazer os seus requisitos únicos de pesquisa e produção.

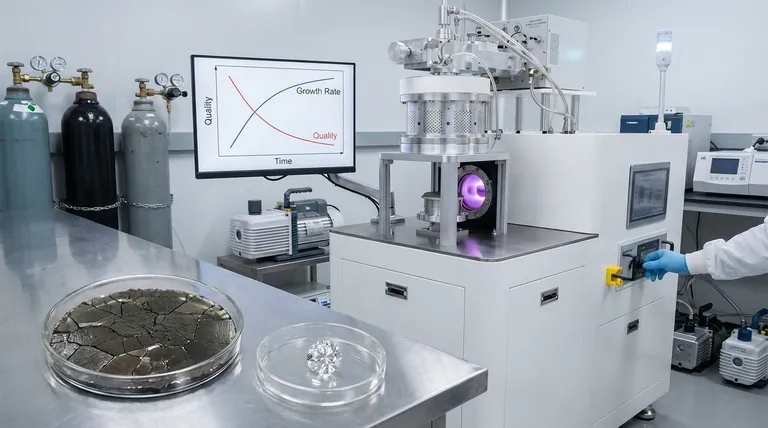

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como a MPCVD é usada na produção de componentes ópticos de diamante policristalino? Descubra o Crescimento de Diamante de Alta Pureza para Óptica

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais