Em sua essência, a Deposição Química a Vapor (CVD) oferece um benefício ambiental notável ao produzir uma pegada de CO2 reduzida em comparação com tecnologias mais antigas e menos refinadas, como o revestimento de piche. Essa vantagem decorre da precisão e eficiência inerentes ao próprio processo CVD, que minimiza o desperdício e maximiza o desempenho.

A verdadeira força ambiental do CVD não está apenas no que ele evita, mas no que ele alcança. Ao possibilitar a criação de revestimentos altamente precisos, duráveis e de alto desempenho, o CVD promove a eficiência de recursos, reduz o desperdício de material e prolonga a vida funcional dos componentes, levando a um resultado mais sustentável.

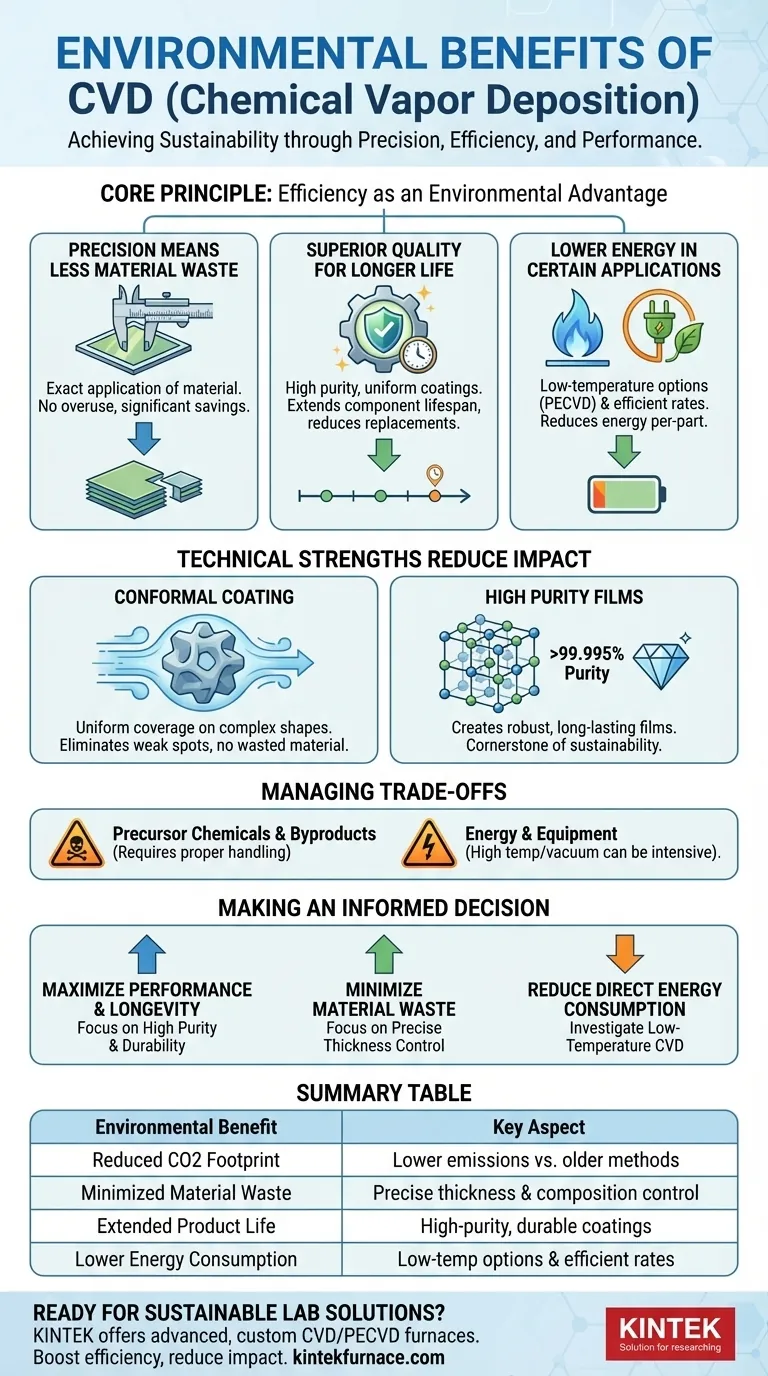

O Princípio: Eficiência como Vantagem Ambiental

Os benefícios ambientais do CVD não se resumem a uma única característica "verde", mas são mais o resultado de sua eficiência operacional fundamental. O processo é projetado para precisão, o que inerentemente minimiza o desperdício e o consumo de energia.

Precisão Significa Menos Desperdício de Material

O CVD oferece aos engenheiros controle excepcional sobre a espessura e a composição do filme depositado.

Isso significa que você aplica a quantidade exata de material necessária para o trabalho — nem mais, nem menos. Essa redução drástica no uso excessivo é uma fonte significativa de economia de material em comparação com métodos menos precisos.

Qualidade Superior para Ciclos de Vida Mais Longos do Produto

O CVD produz revestimentos de altíssima pureza, uniformidade e aderência.

Esses filmes superiores protegem os componentes contra desgaste, corrosão e estresse térmico de forma muito mais eficaz. Ao prolongar a vida útil da peça, o CVD reduz a necessidade de substituições frequentes, economizando o material e a energia necessários para fabricar novos.

Menor Consumo de Energia em Certas Aplicações

As técnicas modernas de CVD incluem opções para deposição em baixa temperatura.

Isso permite revestir materiais sensíveis à temperatura sem danos e, mais importante, requer significativamente menos energia do que processos de alta temperatura. Taxas de deposição eficientes e elevadas também podem reduzir a energia consumida por peça.

Como os Pontos Fortes Técnicos do CVD Reduzem o Impacto

As características técnicas específicas que tornam o CVD um método de revestimento superior são as mesmas que contribuem para seu perfil ambiental positivo.

Revestimento Conformado: Sem Pontos Fracos, Sem Desperdício de Material

O CVD utiliza precursores gasosos que podem penetrar e revestir uniformemente formas altamente complexas e irregulares.

Essa conformidade garante cobertura completa, eliminando pontos fracos que poderiam levar a falhas prematuras. Também garante que o material seja depositado apenas onde é necessário, evitando o desperdício associado a técnicas de linha de visão que revestem demais áreas simples para cobrir as complexas.

Alta Pureza: Criando Filmes Robustos e Duradouros

O processo é capaz de produzir filmes com mais de 99,995% de pureza.

As impurezas são pontos fracos em um revestimento. Ao criar uma camada quase perfeitamente pura, o CVD oferece desempenho e durabilidade excepcionais, o que é uma pedra angular da sustentabilidade por meio da longevidade.

Controle do Processo: Ajustando a Pegada Ideal

Os parâmetros do processo em CVD são altamente ajustáveis e repetíveis.

Isso permite que os operadores otimizem o processo tanto para desempenho quanto para eficiência, minimizando o fluxo de gás e o uso de energia, enquanto ainda alcançam o resultado desejado. Esse nível de controle é fundamental para minimizar a pegada operacional.

Entendendo os Compromissos

Nenhuma tecnologia está isenta de suas complexidades. Uma avaliação equilibrada do CVD deve reconhecer seus potenciais inconvenientes ambientais.

Químicos Precursores e Subprodutos

O CVD depende de gases precursores, alguns dos quais podem ser tóxicos, inflamáveis ou ter alto potencial de aquecimento global. O processo também pode criar subprodutos perigosos.

Manuseio adequado, protocolos de segurança e sistemas de abatimento de gases de exaustão são absolutamente críticos para gerenciar esses riscos e prevenir a liberação ambiental.

Requisitos de Energia e Equipamentos

Embora existam opções de baixa temperatura, muitos processos de CVD ainda requerem altas temperaturas e equipamentos de vácuo sofisticados, que são intensivos em energia.

O balanço energético geral depende muito dos materiais específicos que estão sendo usados e da tecnologia alternativa com a qual está sendo comparado.

Impacto Específico da Aplicação

As credenciais "verdes" do CVD são altamente dependentes do contexto.

Usar um processo CVD complexo para aplicar um revestimento simples que poderia ser feito com uma tinta de baixo impacto não é uma vitória ambiental. Seus benefícios brilham em aplicações de alto desempenho onde outros métodos falham ou são grosseiramente ineficientes.

Tomando uma Decisão Informada para Sua Aplicação

Para determinar se o CVD é a escolha certa, você deve alinhar seus pontos fortes com seu objetivo principal.

- Se o seu foco principal é maximizar o desempenho e a longevidade: A capacidade do CVD de criar revestimentos altamente puros e duráveis é sua principal vantagem, reduzindo o custo ambiental de futuras substituições.

- Se o seu foco principal é minimizar o desperdício de material: O controle preciso de espessura oferecido pelo CVD garante que você use a quantidade mínima absoluta de material de revestimento exigida para sua especificação.

- Se o seu foco principal é reduzir o consumo direto de energia: Investigue variantes de CVD de baixa temperatura (como PECVD) que oferecem economia de energia significativa em relação aos processos térmicos tradicionais de alta temperatura.

Em última análise, escolher o CVD é um investimento em precisão, qualidade e eficiência operacional de longo prazo.

Tabela Resumo:

| Benefício Ambiental | Aspecto Chave |

|---|---|

| Pegada de CO2 Reduzida | Menores emissões vs. métodos antigos como revestimento de piche |

| Desperdício de Material Minimizado | Controle preciso sobre a espessura e composição do filme |

| Vida Útil do Produto Prolongada | Revestimentos duráveis e de alta pureza reduzem as necessidades de substituição |

| Menor Consumo de Energia | Opções para deposição em baixa temperatura e taxas eficientes |

Pronto para aprimorar a sustentabilidade do seu laboratório com soluções avançadas de CVD? A KINTEK aproveita Pesquisa e Desenvolvimento excepcionais e fabricação interna para fornecer fornos de alta temperatura como sistemas CVD/PECVD, fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, com profunda customização para suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e reduzir o impacto ambiental!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas