Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação de materiais que constrói um filme fino sólido e de alta pureza em uma superfície a partir de um gás. Ao contrário de simplesmente pulverizar um revestimento, a CVD envolve a introdução de gases precursores reativos em uma câmara controlada onde eles sofrem uma reação química em um objeto aquecido (o substrato), depositando uma nova camada sólida molécula por molécula.

A distinção crítica da CVD é que ela não move simplesmente um material de uma fonte para um alvo. Em vez disso, ela usa ingredientes químicos gasosos para sintetizar um material sólido inteiramente novo, diretamente na superfície do substrato, resultando em um revestimento excepcionalmente puro e uniforme.

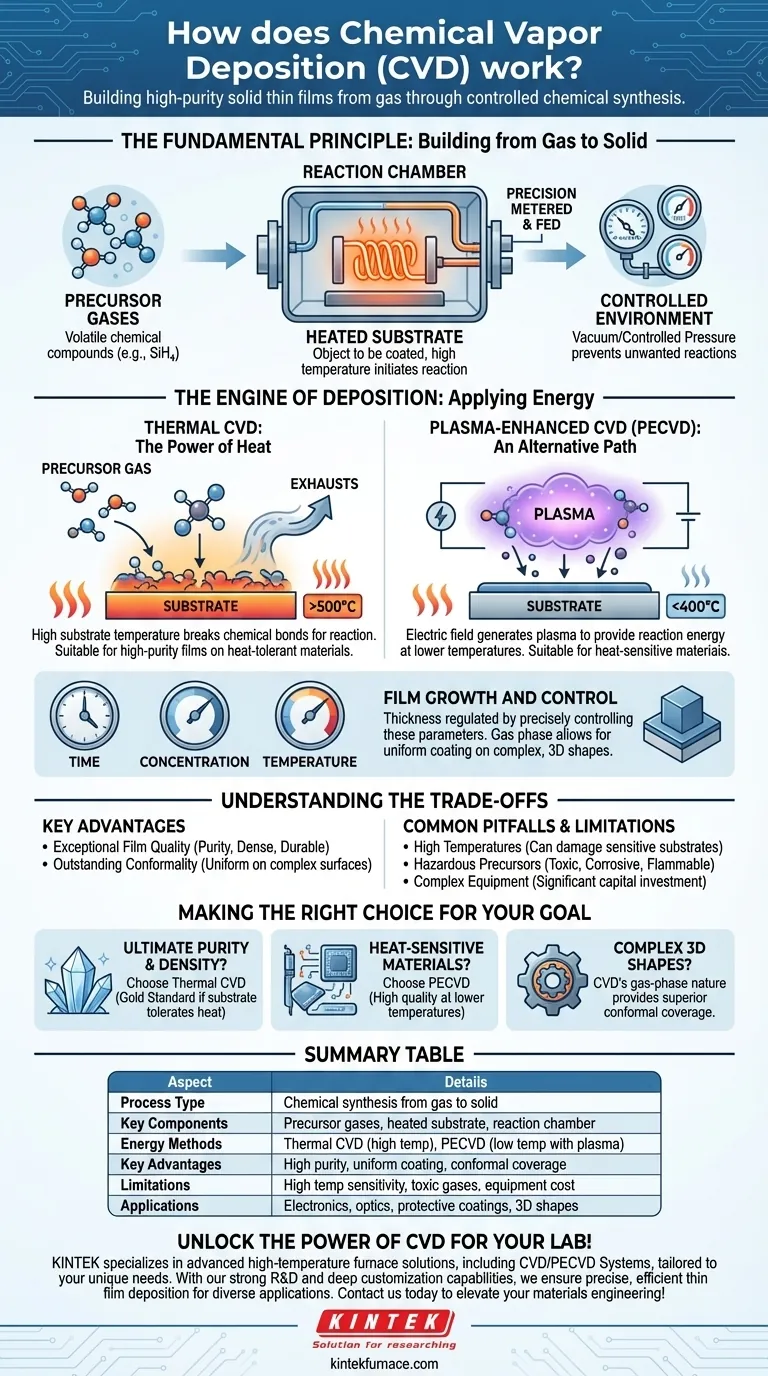

O Princípio Fundamental: Construindo do Gás para o Sólido

A Deposição Química de Vapor é fundamentalmente um processo de síntese química controlada. É usada quando o objetivo é criar um filme com altíssima qualidade, pureza e uniformidade em uma superfície.

O Papel dos Precursores

O processo começa com gases precursores. São compostos químicos voláteis que contêm os átomos que você deseja depositar. Por exemplo, para criar um filme de silício, um precursor como o gás silano (SiH₄) pode ser usado.

Esses gases são precisamente medidos e alimentados em uma câmara de reação selada.

O Substrato como Fundação

Dentro da câmara está o substrato, que é o objeto ou material a ser revestido. O substrato é aquecido a uma temperatura específica e elevada, o que é crítico para iniciar a reação química.

A Câmara de Reação: Um Ambiente Controlado

Todo o processo ocorre em uma câmara de reação, muitas vezes sob vácuo ou a uma pressão controlada. Esse controle é essencial para evitar reações químicas indesejadas com o ar e para gerenciar o comportamento dos gases precursores.

O Motor da Deposição: Aplicando Energia

Para que os gases precursores se tornem um filme sólido, eles precisam de uma entrada de energia para quebrar suas ligações químicas e reagir. O método de fornecimento dessa energia define o tipo de processo CVD.

CVD Térmica: O Poder do Calor

No método mais comum, a CVD Térmica, o substrato é aquecido a centenas ou até milhares de graus Celsius. Quando os gases precursores entram em contato com essa superfície quente, a energia térmica os força a se decompor ou reagir.

Os átomos ou moléculas sólidas resultantes então se ligam ao substrato, formando o filme fino. Quaisquer subprodutos gasosos da reação são exauridos da câmara.

CVD Melhorada por Plasma (PECVD): Um Caminho Alternativo

Às vezes, as altas temperaturas da CVD térmica podem danificar o substrato. A CVD Melhorada por Plasma (PECVD) é uma solução que permite a deposição em temperaturas muito mais baixas.

Em vez de depender apenas do calor, a PECVD usa um campo elétrico para gerar um plasma — um estado de gás altamente energético. Este plasma fornece a energia para quebrar as moléculas precursoras, permitindo que a reação de deposição ocorra sem calor extremo.

Crescimento e Controle do Filme

A espessura do filme depositado é precisamente regulada controlando o tempo de deposição, a concentração dos gases precursores e a temperatura. Como os precursores estão na fase gasosa, eles podem atingir e revestir todas as superfícies expostas, mesmo em formas complexas e tridimensionais, com uniformidade excepcional.

Compreendendo as Trocas

Nenhum processo único é perfeito para todas as aplicações. A CVD é escolhida por suas vantagens, mas também possui limitações inerentes.

Principais Vantagens da CVD

O principal benefício da CVD é a excepcional qualidade do filme. Ela produz revestimentos que são altamente puros, densos e duráveis.

Sua natureza de fase gasosa também proporciona excelente conformabilidade, o que significa que pode revestir uniformemente superfícies intrincadas e complexas, ao contrário de métodos de linha de visão como a pulverização catódica.

Armadilhas e Limitações Comuns

As altas temperaturas exigidas por muitos processos de CVD térmica podem danificar substratos sensíveis, como plásticos ou certos componentes eletrônicos.

Além disso, os gases precursores utilizados podem ser altamente tóxicos, corrosivos ou inflamáveis, exigindo protocolos sofisticados de segurança e manuseio. O próprio equipamento é complexo e pode representar um investimento de capital significativo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente das propriedades do material de que você precisa e das restrições do seu substrato.

- Se o seu foco principal é a pureza e densidade máximas do filme: A CVD Térmica é frequentemente o padrão ouro, desde que seu substrato possa tolerar as altas temperaturas de processamento.

- Se o seu foco principal é revestir materiais sensíveis ao calor: A CVD Melhorada por Plasma (PECVD) é a escolha superior, pois alcança deposição de alta qualidade em temperaturas significativamente mais baixas.

- Se o seu foco principal é a cobertura uniforme em formas 3D complexas: A natureza de fase gasosa da CVD proporciona uma cobertura conformal excepcional que é difícil de alcançar com outros métodos.

Ao compreender seus princípios, você pode alavancar a Deposição Química de Vapor para projetar materiais com precisão e desempenho inigualáveis.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Tipo de Processo | Síntese química de gás para sólido |

| Componentes Chave | Gases precursores, substrato aquecido, câmara de reação |

| Métodos de Energia | CVD Térmica (alta temp), PECVD (baixa temp com plasma) |

| Principais Vantagens | Alta pureza, revestimento uniforme, cobertura conformal |

| Limitações | Sensibilidade a altas temperaturas, gases tóxicos, custo do equipamento |

| Aplicações | Eletrônicos, óptica, revestimentos protetores, formas 3D |

Desbloqueie o poder da CVD para o seu laboratório! A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Com nossa sólida P&D e profundas capacidades de personalização, garantimos uma deposição precisa e eficiente de filmes finos para diversas aplicações. Entre em contato conosco hoje para discutir como nossa experiência pode elevar sua engenharia de materiais e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK