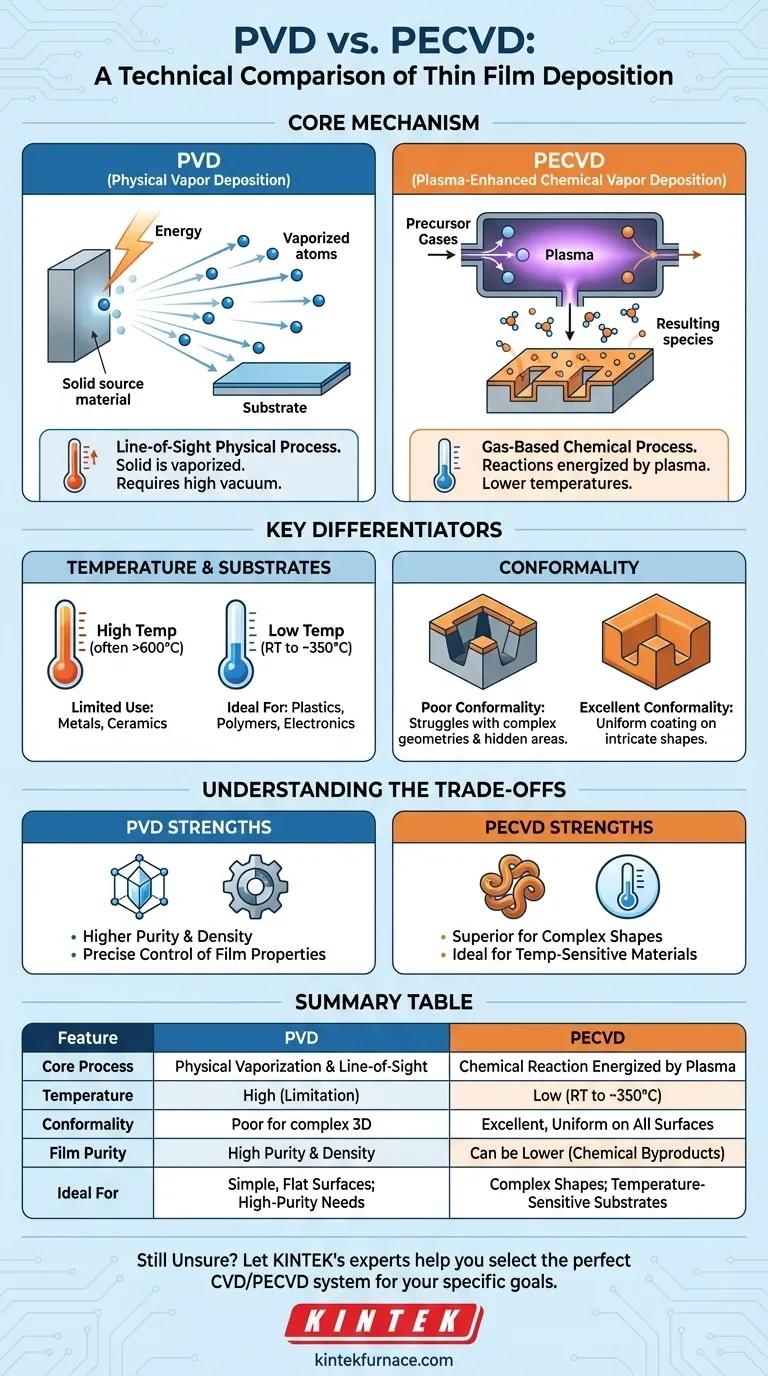

A diferença fundamental entre PVD e PECVD reside na forma como o material de revestimento é entregue a uma superfície. A Deposição Física de Vapor (PVD) é um processo mecânico de "linha de visada" onde um material sólido é vaporizado e viaja fisicamente para revestir um substrato. Em contraste, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo químico onde os gases reagem e formam uma película sólida no substrato, com as reações energizadas por plasma em vez de calor elevado.

A escolha entre PVD e PECVD é uma decisão impulsionada por dois fatores críticos: a complexidade da geometria do seu substrato e a sua tolerância ao calor. O PVD oferece alta pureza através de um método direto de linha de visada, enquanto o PECVD fornece cobertura uniforme em formas complexas a baixas temperaturas.

O Mecanismo Central: Físico vs. Químico

Para entender as diferenças práticas, você deve primeiro compreender os princípios fundamentais. PVD e PECVD pertencem a duas famílias diferentes de tecnologia de deposição.

### Deposição Física de Vapor (PVD): Um Processo de Linha de Visada

O PVD é fundamentalmente um processo físico. Pense nisso como uma operação de pintura por spray em escala atômica que ocorre no vácuo.

Um material de origem sólido é bombardeado com energia (como um feixe de íons ou feixe de elétrons) até que seus átomos sejam vaporizados. Esses átomos vaporizados viajam em linha reta através do vácuo e se condensam no substrato, formando uma película fina.

Como as partículas viajam em linha reta, qualquer parte do substrato que não esteja na "linha de visada" direta do material de origem não será revestida, ou receberá um revestimento muito mais fino.

### Deposição Química de Vapor Assistida por Plasma (PECVD): Um Processo Baseado em Gás

O PECVD é um tipo de Deposição Química de Vapor (CVD). Em vez de uma fonte sólida, ele começa com gases precursores introduzidos em uma câmara.

A inovação chave é o uso de plasma, um estado energizado do gás. O plasma fornece a energia necessária para decompor os gases precursores e impulsionar as reações químicas que formam a película fina, tudo isso sem a necessidade de calor extremo.

Este processo é difusivo, como uma névoa química que se deposita e reage em todas as superfícies expostas. O plasma e os gases reativos podem envolver o objeto, permitindo um revestimento altamente uniforme.

Diferenciadores Chave na Prática

As diferenças em seus mecanismos centrais levam a distinções críticas na forma como são aplicados e nos resultados que produzem.

### Temperatura: O Fator Decisivo para Substratos

O CVD tradicional requer temperaturas muito altas (frequentemente 600–800°C) para fornecer a energia térmica para que as reações químicas ocorram. Isso limita seu uso a materiais que podem suportar calor extremo.

O PECVD resolve esse problema usando energia de plasma em vez de energia térmica. Isso permite a deposição em temperaturas muito mais baixas, da temperatura ambiente até cerca de 350°C.

Essa capacidade de baixa temperatura torna o PECVD ideal para revestir substratos sensíveis à temperatura, como plásticos, polímeros ou componentes eletrônicos que seriam danificados ou destruídos pelo calor elevado.

### Conformidade: Revestindo Geometrias Complexas

Conformidade refere-se à capacidade de um revestimento de manter uma espessura uniforme sobre uma superfície complexa e não plana. É aqui que os dois métodos divergem significativamente.

A natureza de linha de visada do PVD faz com que ele tenha dificuldades com geometrias complexas. Superfícies dentro de trincheiras, ao redor de cantos vivos ou no "lado de trás" de uma peça receberão pouco ou nenhum revestimento.

O PECVD se destaca na conformidade. Como é um processo baseado em gás, as espécies químicas reativas podem se difundir para dentro e ao redor de características intrincadas, garantindo uma espessura de película altamente uniforme e consistente em todas as superfícies.

Compreendendo as Compensações

Nenhuma tecnologia é universalmente superior; a escolha ideal depende dos requisitos específicos da aplicação.

### Pureza e Densidade da Película

O PVD geralmente produz películas com maior pureza e densidade. Como o material de origem é transferido fisicamente para o substrato sem reações químicas, há menos oportunidades para impurezas ou subprodutos químicos serem incorporados à película.

O PECVD, sendo um processo químico, pode ocasionalmente resultar em películas de menor pureza. Reações incompletas ou subprodutos dos gases precursores podem ficar presos na película em crescimento.

### Controle do Processo e Propriedades da Película

O PVD oferece controle preciso sobre as propriedades da película, como estrutura de grãos e estequiometria, pois o processo é fisicamente direto e mais fácil de modelar. Isso o torna um método preferido para aplicações como revestimentos ópticos ou semicondutores, onde as propriedades exatas do material são críticas.

O controle do processo PECVD envolve o equilíbrio das taxas de fluxo de gás, pressão e potência do plasma, o que pode ser mais complexo. No entanto, essa complexidade também permite a criação de químicas de película exclusivas que não são possíveis com PVD.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelo seu objetivo técnico principal.

- Se o seu foco principal é revestir uma superfície simples e plana com a maior pureza possível: O PVD é quase sempre a escolha superior devido ao seu mecanismo de deposição direta e baixos níveis de impurezas.

- Se o seu foco principal é revestir uniformemente uma peça 3D complexa: O PECVD é o vencedor claro porque sua natureza baseada em gás fornece excelente conformidade que o PVD não consegue igualar.

- Se o seu foco principal é revestir um material sensível à temperatura, como plástico: O PECVD é a escolha necessária, pois seu processo de baixa temperatura evita danos ao substrato.

Ao entender a compensação fundamental entre a linha de visada física do PVD e o revestimento conforme químico do PECVD, você pode selecionar com confiança a tecnologia certa para seu desafio de engenharia específico.

Tabela de Resumo:

| Recurso | PVD (Deposição Física de Vapor) | PECVD (Deposição Química de Vapor Assistida por Plasma) |

|---|---|---|

| Processo Central | Vaporização física e transferência por linha de visada | Reação química de gases energizados por plasma |

| Temperatura | Alta (pode ser uma limitação) | Baixa (temperatura ambiente a ~350°C) |

| Conformidade | Ruim para geometrias complexas e 3D | Excelente, revestimento uniforme em todas as superfícies |

| Pureza da Película | Alta pureza e densidade | Pode ser menor devido a subprodutos químicos |

| Ideal Para | Geometrias simples, necessidades de alta pureza | Formas complexas, substratos sensíveis à temperatura |

Ainda em Dúvida Sobre Qual Tecnologia de Revestimento é Certa Para Seu Projeto?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de forno de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos.

Deixe nossos especialistas ajudá-lo a selecionar o sistema perfeito para atingir seus objetivos específicos de revestimento. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações