Um sistema de Deposição Química em Fase Vapor (CVD) garante a qualidade das camadas de carbono regulando estritamente a taxa de fluxo do gás metano, a temperatura da reação e a duração específica da fase de crescimento. Ao manter um ambiente de reação a aproximadamente 1000 °C, o sistema garante a decomposição controlada do metano, permitindo que os átomos de carbono se depositem precisamente no molde de alumina.

O sucesso central deste método reside na sua capacidade de alcançar deposição conformada — um revestimento uniforme com aproximadamente a espessura de uma única camada de grafeno. Essa precisão preserva a alta área superficial específica das nanopartículas de alumina, ao mesmo tempo que cria uma estrutura de carbono robusta e estruturalmente precisa.

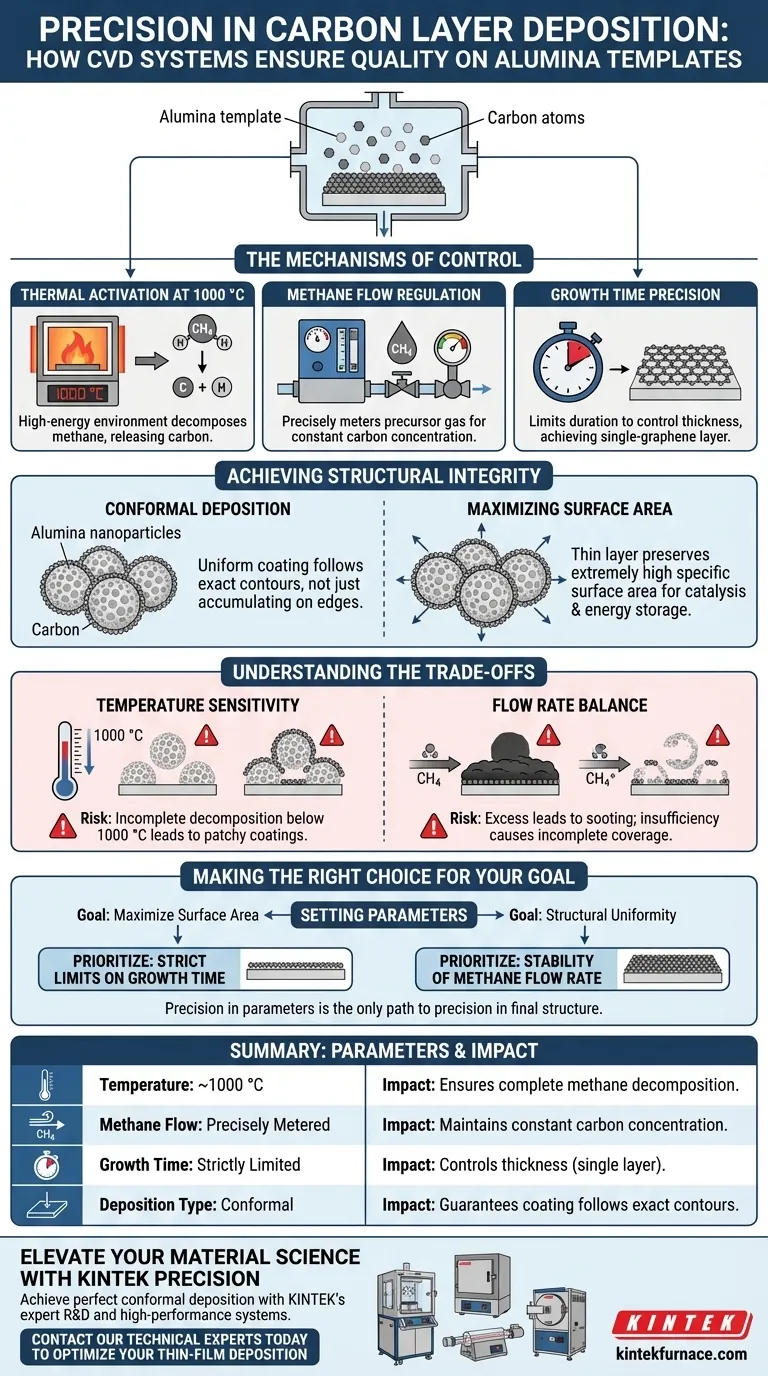

Os Mecanismos de Controle

Para transformar nanopartículas de alumina brutas em materiais revestidos de carbono de alto desempenho, o sistema CVD orquestra três variáveis específicas.

Ativação Térmica a 1000 °C

O sistema cria um ambiente de alta energia aquecendo a câmara de reação a aproximadamente 1000 °C.

Essa temperatura específica é crítica para decompor efetivamente o gás metano. Ela fornece a energia necessária para quebrar ligações químicas e liberar átomos de carbono para deposição.

Regulação do Fluxo de Metano

O metano atua como precursor, ou material de origem, para o revestimento de carbono.

O sistema mede precisamente a taxa de fluxo deste gás. Esse controle garante que a concentração de carbono disponível para deposição permaneça constante durante todo o processo.

Precisão do Tempo de Crescimento

A duração do processo dita a espessura final do material.

Ao limitar o tempo de crescimento, o sistema evita o acúmulo de excesso de carbono. Essa restrição é vital para alcançar uma camada com a espessura de apenas uma folha de grafeno.

Alcançando Integridade Estrutural

O resultado desses parâmetros controlados não é apenas um revestimento, mas uma modificação arquitetônica precisa do molde.

Deposição Conformada

O processo CVD permite que os átomos de carbono sigam os contornos exatos das nanopartículas de alumina.

Essa natureza "conformada" significa que o revestimento é uniforme em toda a geometria, em vez de se acumular apenas nas partes superiores ou nas bordas externas.

Maximizando a Área Superficial

Como o revestimento é mantido na espessura de uma única camada de grafeno, o volume total do material não aumenta significativamente.

Isso preserva a área superficial específica extremamente alta das nanopartículas originais, que é frequentemente a propriedade mais valiosa para aplicações como catálise ou armazenamento de energia.

Compreendendo os Compromissos

Embora o CVD ofereça precisão excepcional, ele depende fortemente da estabilidade do ambiente operacional.

Sensibilidade à Temperatura

O processo é altamente sensível a flutuações térmicas.

Se a temperatura cair significativamente abaixo de 1000 °C, o metano pode não se decompor completamente, levando a revestimentos irregulares ou de baixa qualidade.

Equilíbrio da Taxa de Fluxo

É necessário um equilíbrio delicado nas taxas de fluxo de gás.

Um fluxo excessivo pode levar à "fuligem" ou a camadas de carbono espessas e amorfas que arruínam a estrutura de camada única desejada. Inversamente, um fluxo insuficiente pode resultar na cobertura incompleta do molde de alumina.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um processo CVD para revestimento de carbono em alumina, suas configurações de parâmetros definem seu resultado.

- Se o seu foco principal é maximizar a área superficial: Priorize limites rigorosos no tempo de crescimento para garantir que a camada nunca exceda a espessura de uma única folha de grafeno.

- Se o seu foco principal é a uniformidade estrutural: Concentre-se na estabilidade da taxa de fluxo de metano para garantir que cada nanômetro do molde receba distribuição igual de carbono.

A precisão nos parâmetros do processo é o único caminho para a precisão na estrutura final do material.

Tabela Resumo:

| Parâmetro | Valor Alvo | Impacto na Qualidade |

|---|---|---|

| Temperatura | ~1000 °C | Garante a decomposição completa do metano e a liberação de carbono. |

| Fluxo de Metano | Medido com Precisão | Mantém concentração constante de carbono para deposição uniforme. |

| Tempo de Crescimento | Estritamente Limitado | Controla a espessura para alcançar uma única camada semelhante ao grafeno. |

| Tipo de Deposição | Conformada | Garante que o revestimento siga os contornos exatos das nanopartículas. |

Eleve a Sua Ciência de Materiais com a Precisão KINTEK

Alcançar a deposição conformada perfeita requer um sistema CVD que ofereça estabilidade e controle inabaláveis. Apoiada por P&D e fabricação especializada, a KINTEK fornece sistemas CVD, fornos Mufla, Tubulares e a Vácuo de alto desempenho, projetados para atender às rigorosas demandas da engenharia de camadas de carbono.

Se você está escalando a produção ou realizando pesquisas pioneiras em moldes de alumina, nossos sistemas personalizáveis de alta temperatura de laboratório garantem a precisão térmica e de fluxo de gás que seu projeto merece.

Pronto para otimizar sua deposição de filme fino? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais são as desvantagens dos revestimentos CVD? Compreenda as limitações e as desvantagens para a sua aplicação.

- O que é Deposição Química de Vapor (CVD) e quais indústrias se beneficiam dela? Desvende a Engenharia de Materiais a Nível Atômico

- Quais aplicações biomédicas os fornos CVD têm? Aumentar a Segurança de Implantes e a Liberação de Medicamentos

- Por que as nanofitas de grafeno são consideradas candidatas potenciais para dispositivos digitais? Desbloqueie a Eletrônica da Próxima Geração

- Quais papéis o PVD e o CVD desempenham na tecnologia moderna de filmes finos? Diferenças fundamentais e aplicações explicadas

- Quais são as vantagens da deposição química de vapor? Obtenha Filmes Superiores e Conformais para Estruturas 3D Complexas

- Quais são as vantagens de usar um reator de quartzo vertical semicontínuo para ativação de biocarvão? Aumentar a pureza do carbono

- Que materiais são comumente usados em sistemas de revestimento CVD? Explore Materiais Chave para Revestimentos Superiores