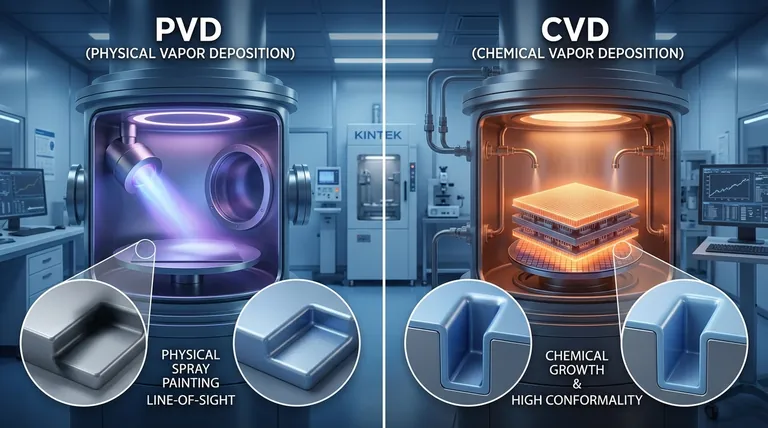

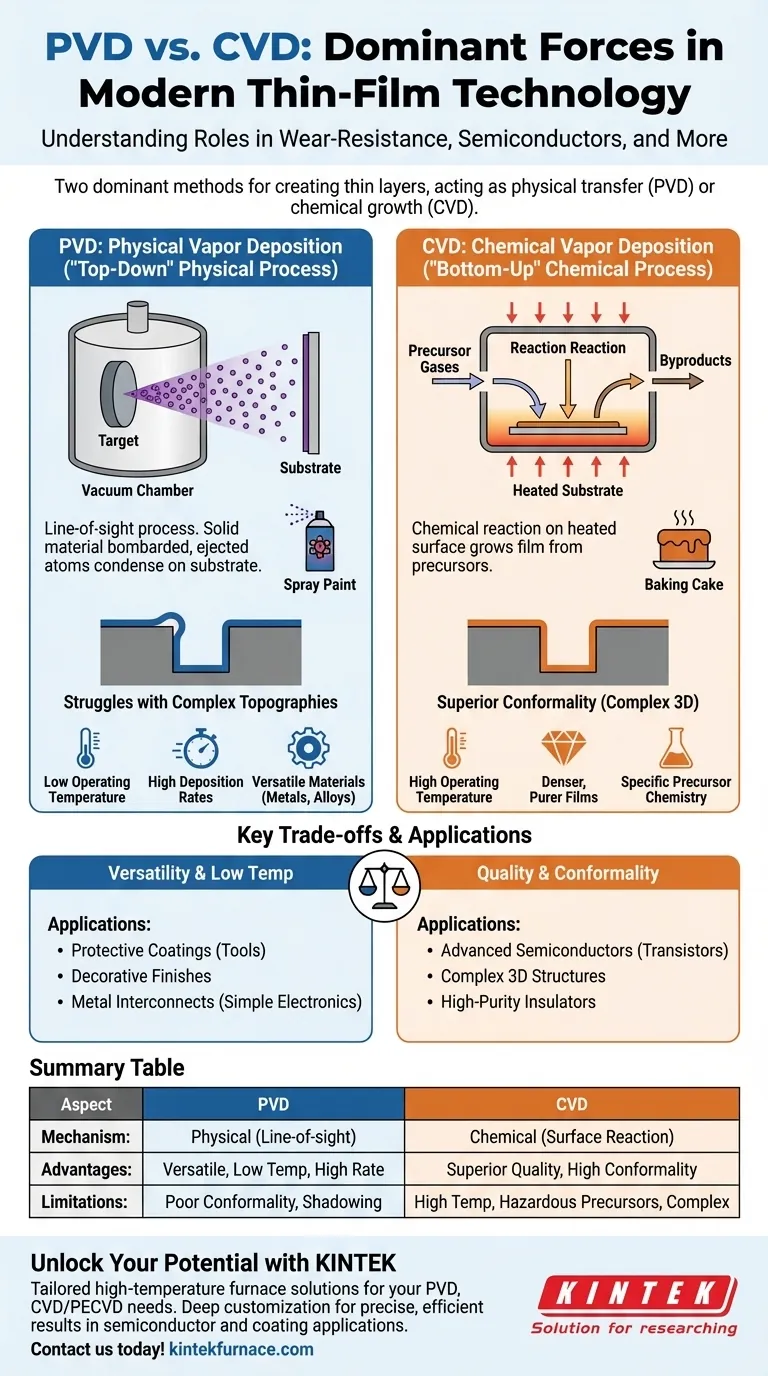

Na tecnologia moderna de filmes finos, a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) são os dois métodos dominantes para criar uma fina camada de material em um substrato. O PVD atua como um processo físico de "pintura em spray", transferindo material sólido para uma superfície, tornando-o ideal para revestimentos resistentes ao desgaste e metalização. Em contraste, o CVD é um processo químico que "cresce" um filme átomo por átomo a partir de precursores gasosos, tornando-o indispensável para criar as camadas altamente uniformes e complexas exigidas em semicondutores avançados.

Sua escolha entre PVD e CVD depende de uma troca fundamental: o PVD oferece versatilidade e temperaturas de processamento mais baixas, enquanto o CVD fornece qualidade de filme superior e a capacidade de revestir uniformemente estruturas tridimensionais complexas.

O Mecanismo Central: Físico vs. Químico

Compreender como cada processo funciona em nível atômico é a chave para selecionar o processo certo para o seu objetivo. Eles representam duas filosofias fundamentalmente diferentes para construir um filme.

Como Funciona o PVD: Um Processo Físico "De Cima para Baixo"

O PVD é um processo de linha de visão que ocorre no vácuo. Um material de origem sólido, conhecido como "alvo", é bombardeado com energia, fazendo com que átomos ou moléculas sejam ejetados.

Essas partículas ejetadas viajam em linha reta através do vácuo e se condensam no substrato, formando um filme fino. Os dois métodos de PVD mais comuns são a pulverização catódica (sputtering) (usando um feixe de íons para desalojar átomos) e a evaporação térmica (aquecendo o material até que ele vaporize).

Pense no PVD como uma tinta spray em escala atômica. A "tinta" (material de origem) é ejetada do recipiente e viaja diretamente para a superfície em que está direcionada.

Como Funciona o CVD: Um Processo Químico "De Baixo para Cima"

O CVD é fundamentalmente uma reação química. Gases precursores voláteis contendo os átomos do filme desejado são introduzidos em uma câmara de reação.

O substrato é aquecido a uma temperatura específica, que fornece a energia necessária para desencadear uma reação química em sua superfície. Os gases precursores reagem e se decompõem, depositando um filme sólido e deixando para trás subprodutos voláteis que são então exauridos.

Este processo é mais parecido com assar um bolo. Você introduz ingredientes (gases) em um ambiente quente (o reator), e eles se transformam quimicamente para criar uma nova estrutura sólida (o filme) que cobre uniformemente todas as superfícies.

Características Principais e Seu Impacto

A diferença no mecanismo leva a vantagens e desvantagens distintas que ditam seus papéis na indústria.

Qualidade do Filme e Conformidade

O CVD geralmente produz filmes mais densos, puros e uniformes. Como o filme é "cultivado" a partir de uma reação química, ele pode formar um revestimento altamente conforme que cobre perfeitamente degraus intrincados, valas e geometrias 3D complexas.

O PVD, sendo um processo de linha de visão, tem dificuldades com topografias complexas. Características salientes podem criar "sombras", resultando em cobertura fina ou inexistente em valas ou nas paredes laterais.

Temperatura de Operação

O PVD é geralmente um processo de baixa temperatura. Isso o torna adequado para depositar filmes em substratos sensíveis à temperatura, como plásticos ou componentes eletrônicos previamente fabricados que não suportam altas temperaturas.

O CVD quase sempre requer altas temperaturas (de algumas centenas a mais de mil graus Celsius) para impulsionar as reações químicas necessárias. Isso limita seu uso a substratos termicamente estáveis, como wafers de silício ou cerâmicas.

Versatilidade de Materiais e Taxa de Deposição

O PVD é extremamente versátil e pode ser usado para depositar uma vasta gama de materiais, incluindo metais puros, ligas e certos compostos cerâmicos. As taxas de deposição, especialmente para metais, podem ser muito altas.

Os processos de CVD são altamente específicos para o material de filme desejado. Embora se destaque na produção de filmes ultra-puros como dióxido de silício, nitreto de silício e tungstênio, desenvolver um novo processo de CVD para um material novo pode ser um esforço significativo de pesquisa e desenvolvimento.

Compreendendo as Trocas (Trade-offs)

Nenhum método é universalmente superior; são ferramentas otimizadas para tarefas diferentes. Pesar objetivamente suas limitações é fundamental para tomar uma decisão informada.

PVD: O Cavalo de Batalha Versátil

A principal vantagem do PVD é sua flexibilidade. A capacidade de operar em baixas temperaturas em uma ampla variedade de materiais o torna a escolha preferida para revestimentos protetores em ferramentas, acabamentos decorativos em produtos de consumo e criação de interconexões metálicas em muitos circuitos integrados.

O principal inconveniente é sua baixa conformidade. Para qualquer aplicação que exija um filme perfeitamente uniforme sobre uma superfície não plana, o PVD é frequentemente inadequado sem complexos mecanismos de rotação e inclinação do substrato, que ainda podem não resolver o problema completamente.

CVD: O Especialista de Alto Desempenho

A conformidade incomparável do CVD e sua capacidade de produzir filmes de alta pureza o tornam essencial para aplicações de alto desempenho. É a espinha dorsal da fabricação moderna de semicondutores, usada para criar as camadas dielétricas e de barreira críticas no interior dos microchips modernos.

Suas principais limitações são as altas temperaturas de processamento, que restringem as escolhas de substrato, e a natureza frequentemente perigosa e cara dos gases precursores. A química do processo também pode ser complexa de controlar.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve estar alinhada com o requisito mais importante do seu filme.

- Se o seu foco principal for revestimentos protetores ou decorativos: A versatilidade do PVD, a alta taxa de deposição e a relação custo-benefício o tornam a escolha superior para aplicações como revestimento de ferramentas, implantes médicos ou relógios.

- Se o seu foco principal for a fabricação avançada de semicondutores: O CVD é inegociável para a criação das camadas dielétricas e de barreira altamente conformes e sem defeitos dentro dos microchips modernos.

- Se o seu foco principal for o revestimento de materiais sensíveis à temperatura: O PVD é o vencedor claro devido à sua temperatura operacional fundamentalmente mais baixa, permitindo revestimentos em polímeros e outros substratos delicados.

- Se o seu foco principal for a criação de camadas metálicas simples para eletrônica: O PVD é frequentemente mais rápido e mais direto para depositar filmes condutores, como interconexões de alumínio ou cobre.

Ao entender a distinção central entre a transferência física do PVD e a criação química do CVD, você pode selecionar com confiança a tecnologia que melhor atende aos seus objetivos de engenharia.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo | Processo físico; deposição por linha de visão | Processo químico; reação superficial e crescimento |

| Vantagens Principais | Versátil, operação em baixa temperatura, altas taxas de deposição | Qualidade de filme superior, alta conformidade, cobertura uniforme |

| Aplicações Comuns | Revestimentos resistentes ao desgaste, metalização, acabamentos decorativos | Semicondutores avançados, estruturas 3D complexas, filmes de alta pureza |

| Limitações | Baixa conformidade, dificuldades com topografias complexas | Altas temperaturas necessárias, química complexa, precursores perigosos |

Desbloqueie Todo o Potencial de Suas Aplicações de Filmes Finos com a KINTEK

Com dificuldades em escolher entre PVD e CVD para suas necessidades específicas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas aos seus requisitos exclusivos. Nossa linha de produtos inclui Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você está trabalhando na fabricação de semicondutores, revestimentos protetores ou materiais sensíveis à temperatura, podemos ajudá-lo a alcançar resultados precisos e eficientes. Não deixe que as limitações do processo o detenham — entre em contato conosco hoje para discutir como nossas soluções podem aprimorar o desempenho do seu laboratório e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade