Na Deposição Química de Vapor (CVD), os materiais mais comuns usados para revestimento são categorizados em várias famílias principais. Estes incluem materiais industriais duros como nitreto de titânio (TiN), carbeto de titânio (TiC) e óxido de alumínio (Al2O3), materiais eletrônicos fundamentais como compostos de silício, filmes funcionais especializados como fluorocarbonetos e materiais 2D de ponta, como grafeno e dissulfeto de molibdênio (MoS2).

Os materiais usados em CVD não são apenas uma lista de produtos químicos; eles são um conjunto de ferramentas para engenharia de superfícies em nível atômico. A seleção de um material é uma escolha estratégica impulsionada inteiramente pelo requisito de desempenho final, seja para resistência ao desgaste, condutividade elétrica ou clareza óptica.

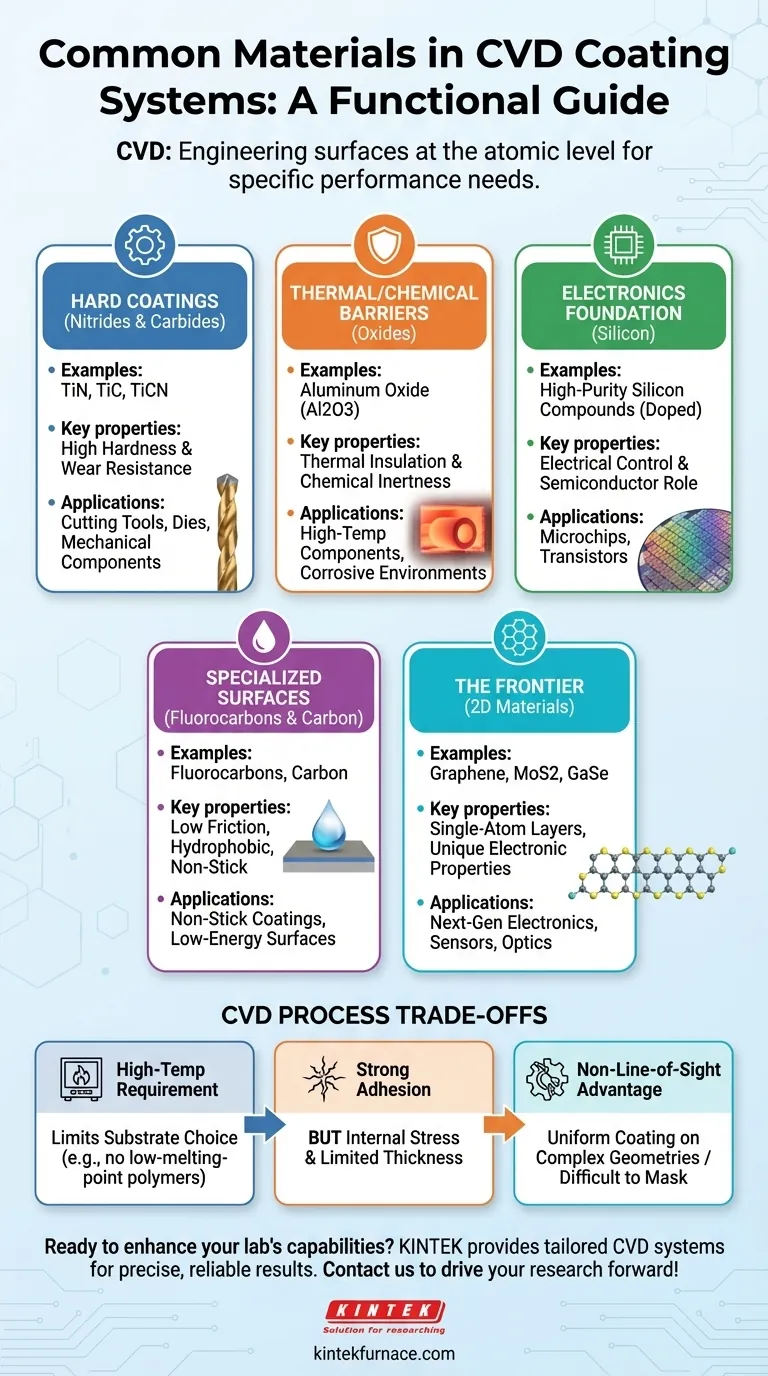

Um Guia Funcional das Famílias de Materiais CVD

Entender os materiais CVD exige olhar além dos nomes químicos e focar na função que eles fornecem à peça ou substrato subjacente. Cada família de materiais entrega um conjunto distinto de propriedades.

Revestimentos Duros: Nitretos e Carbetos

Nitretos e carbetos são os pilares dos revestimentos industriais, valorizados por sua dureza e resistência ao desgaste excepcionais.

Materiais como nitreto de titânio (TiN), carbeto de titânio (TiC) e carbonitreto de titânio (TiCN) são depositados em ferramentas de corte, matrizes e componentes mecânicos para estender drasticamente sua vida útil operacional.

Barreiras Térmicas e Químicas: Óxidos

Óxidos são escolhidos por sua estabilidade, criando uma barreira que protege um substrato de altas temperaturas e ambientes químicos corrosivos.

O óxido de alumínio (Al2O3), frequentemente depositado em sua fase cristalina alfa ou kappa, é um excelente exemplo. Ele fornece excelente isolamento térmico e inércia química, tornando-o vital para componentes usados em processos de alta temperatura.

A Fundação da Eletrônica: Silício

Materiais à base de silício são a pedra angular da indústria de semicondutores. O CVD é um processo fundamental para construir as camadas intrincadas que compõem os microchips modernos.

O processo permite a deposição de compostos de silício de alta pureza. Criticamente, essas camadas podem ser dopadas durante o processo CVD para controlar precisamente suas propriedades elétricas, funcionalizando a superfície para seu papel em um transistor ou outro componente eletrônico.

Superfícies Especializadas: Carbono e Fluorocarbonetos

Esta categoria inclui materiais projetados para propriedades de superfície exclusivas, como baixo atrito ou repelência química.

Filmes de Carbono podem ser depositados em várias formas, enquanto os fluorocarbonetos (ou organofluorinos) criam superfícies com energia muito baixa, semelhante ao Teflon. Estes são usados para aplicações antiaderentes, de baixo atrito ou hidrofóbicas.

A Fronteira: Materiais 2D

O CVD está na vanguarda da síntese de nanomateriais, permitindo a criação de camadas com espessura de um único átomo e propriedades extraordinárias.

Materiais como dissulfeto de molibdênio (MoS2), seleneto de gálio (GaSe) e dissulfeto de tungstênio (WS2) estão sendo desenvolvidos para eletrônicos, sensores e óticas de próxima geração. O CVD pode até criar "heteroestruturas" verticais ou laterais complexas ao empilhar diferentes materiais 2D.

Entendendo as Compensações do Processo CVD

Embora poderoso, o processo CVD possui características inerentes que influenciam a seleção e aplicação de materiais. Não é uma solução universal, e suas compensações devem ser compreendidas.

O Requisito de Alta Temperatura

A maioria das reações CVD requer temperaturas elevadas para prosseguir. Este é um limitador significativo, pois restringe os tipos de substratos que podem ser revestidos. Materiais com baixo ponto de fusão, como muitos polímeros ou certas ligas de alumínio, não podem ser usados.

Adesão vs. Tensão

O CVD cria uma ligação química entre o revestimento e o substrato, resultando em adesão superior em comparação com muitos outros métodos.

No entanto, este processo também pode introduzir tensão interna no filme. À medida que o revestimento se torna mais espesso, essa tensão se acumula e pode causar rachaduras ou delaminação, o que limita a espessura prática da maioria dos revestimentos CVD.

A Vantagem da Não-Linha de Visada

Ao contrário dos processos de linha de visada como PVD (Deposição Física de Vapor), os gases precursores em uma câmara CVD podem fluir ao redor e para dentro de geometrias complexas. Isso permite um revestimento uniforme em todas as superfícies expostas, o que é uma grande vantagem para peças intrincadas.

O lado negativo é que isso torna difícil mascarar ou revestir seletivamente apenas áreas específicas de um componente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de material CVD deve ser um reflexo direto de seu objetivo principal de engenharia.

- Se o seu foco principal for resistência ao desgaste mecânico: Nitretos e carbetos como TiN e TiC são o padrão da indústria para endurecer ferramentas e componentes.

- Se o seu foco principal for proteção contra alta temperatura ou química: O Óxido de Alumínio (Al2O3) é a escolha ideal para criar uma barreira estável e inerte.

- Se o seu foco principal for fabricação de semicondutores: Materiais à base de silício são a pedra angular, permitindo dopagem precisa para alcançar propriedades eletrônicas específicas.

- Se o seu foco principal for uma propriedade de superfície exclusiva: Fluorocarbonetos para superfícies de baixo atrito ou hidrofóbicas são a solução mais eficaz.

Em última análise, selecionar o material CVD certo é sobre definir primeiro seu objetivo de engenharia e depois escolher a química que o alcança.

Tabela Resumo:

| Família de Materiais | Exemplos Comuns | Propriedades Chave | Aplicações Típicas |

|---|---|---|---|

| Revestimentos Duros | TiN, TiC, TiCN | Alta dureza, resistência ao desgaste | Ferramentas de corte, matrizes |

| Barreiras Térmicas/Químicas | Al2O3 | Isolamento térmico, inércia química | Componentes de alta temperatura |

| Eletrônicos | Compostos de Silício | Alta pureza, controle elétrico | Semicondutores, microchips |

| Superfícies Especializadas | Fluorocarbonetos | Baixo atrito, hidrofóbico | Revestimentos antiaderentes |

| Materiais 2D | Grafeno, MoS2 | Camadas finas, propriedades eletrônicas únicas | Sensores, eletrônicos de próxima geração |

Pronto para aprimorar as capacidades do seu laboratório com soluções CVD avançadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos de Muffle, Tubo, Rotativo, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por personalização profunda para atender a requisitos experimentais exclusivos. Se você está trabalhando com revestimentos duros, materiais eletrônicos ou filmes 2D de ponta, podemos ajudá-lo a alcançar resultados precisos e confiáveis. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais