As nanofitas de grafeno são consideradas candidatas para dispositivos digitais porque resolvem uma falha fundamental do grafeno puro: elas possuem um bandgap eletrônico. Embora o grafeno a granel seja um excelente condutor, ele não pode ser efetivamente "desligado", tornando-o inadequado para transistores. Ao moldar o grafeno em fitas ultrafinas, um bandgap é criado, permitindo a ação de chaveamento de ligar/desligar que é a base de toda a lógica digital.

O problema central do grafeno puro para a eletrônica digital é a sua falta de bandgap, o que impede que ele atue como um interruptor. A criação de nanofitas induz este bandgap necessário através de um princípio chamado confinamento quântico, mas a extrema precisão exigida durante a fabricação continua sendo uma barreira significativa para a aplicação prática.

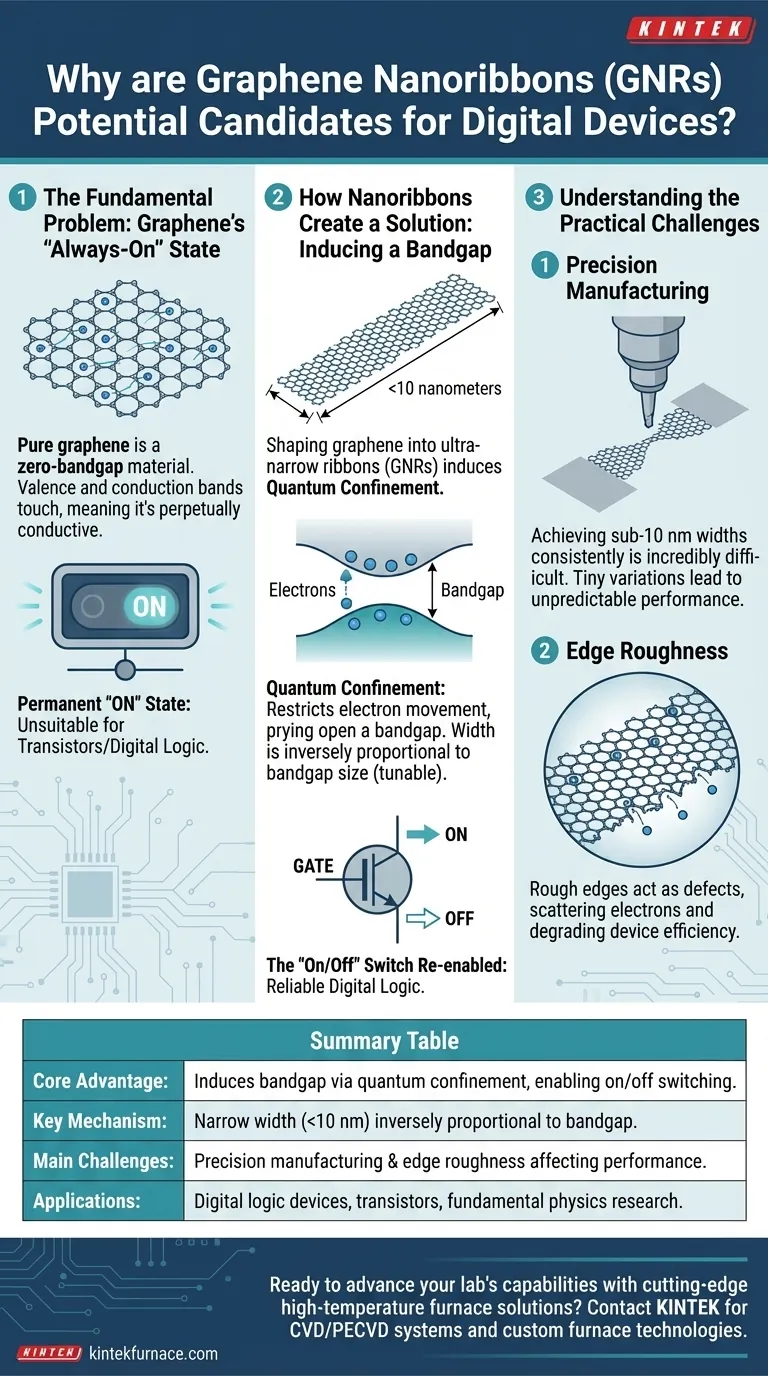

O Problema Fundamental: O Estado "Sempre Ligado" do Grafeno

Para entender a promessa das nanofitas, devemos primeiro entender a limitação de seu material-mãe, o grafeno. O desafio reside em uma propriedade chamada bandgap eletrônico.

O que é um Bandgap?

Um bandgap é a energia mínima necessária para excitar um elétron de um estado não condutor (a banda de valência) para um estado condutor (a banda de condução).

Materiais como o silício possuem um bandgap, o que nos permite controlar o fluxo de eletricidade. Ao aplicar uma voltagem, podemos dar aos elétrons energia suficiente para saltar essa lacuna e ligar a corrente. Remover a voltagem deixa os elétrons sem energia suficiente, desligando a corrente.

O Bandgap Ausente do Grafeno

O grafeno puro é um material com "bandgap zero". Suas bandas de valência e condução se tocam, o que significa que praticamente não é necessária energia para que os elétrons fluam.

Isso torna o grafeno perpetuamente condutivo. Um transistor construído a partir dele estaria permanentemente "ligado", o que é inútil para um interruptor digital que deve representar tanto 1s (ligado) quanto 0s (desligado).

Como as Nanofitas Criam uma Solução

As nanofitas de grafeno (GNRs) superam essa limitação alterando fundamentalmente a estrutura eletrônica do material através de suas dimensões físicas.

Introduzindo o Confinamento Quântico

Quando o grafeno é moldado em uma fita extremamente estreita — tipicamente com menos de 10 nanômetros de largura — os elétrons são espacialmente restritos. Este efeito é conhecido como confinamento quântico.

Pense nos elétrons fluindo em uma folha larga de grafeno como a água em um vasto oceano. Em uma nanofita, eles são forçados a um canal estreito. Esse confinamento restringe seu movimento e altera seus níveis de energia permitidos, abrindo efetivamente um bandgap onde não existia antes.

O Papel Crítico da Largura

O tamanho deste bandgap induzido é inversamente proporcional à largura da fita. Quanto mais estreita a GNR, maior o bandgap se torna.

Esta sintonizabilidade é poderosa. Ela sugere que poderíamos projetar GNRs com bandgaps específicos adaptados para diferentes aplicações, assim como fazemos com diferentes materiais semicondutores hoje.

O Interruptor "Liga/Desliga" Reativado

Com um bandgap em vigor, um transistor baseado em GNR pode finalmente funcionar como um interruptor adequado. A aplicação de uma tensão de gate pode empurrar elétrons através da lacuna para LIGAR o dispositivo, e a remoção dela permite que o dispositivo desligue completamente, permitindo uma lógica digital confiável.

Compreendendo os Desafios Práticos

Embora a teoria seja promissora, o caminho para o uso de GNRs em dispositivos comerciais é definido por desafios significativos de fabricação.

O Desafio da Fabricação de Precisão

Alcançar as larguras sub-10 nm exigidas de forma consistente e em escala é incrivelmente difícil. Mesmo pequenas variações na largura de uma única fita podem alterar suas propriedades eletrônicas, levando a um desempenho imprevisível do dispositivo.

O Problema da "Rugosidade das Bordas"

As bordas da nanofita devem ser perfeitamente lisas em nível atômico. Quaisquer bordas ásperas ou irregulares atuam como defeitos que espalham os elétrons à medida que eles viajam pela fita.

Este espalhamento perturba o fluxo suave de corrente, degradando o desempenho e a eficiência do dispositivo, assim como o atrito retarda um objeto em movimento.

Fazendo a Escolha Certa para o Seu Objetivo

Avaliar o potencial das nanofitas de grafeno requer a compreensão de sua posição atual no espectro, desde a pesquisa fundamental até a tecnologia aplicada.

- Se o seu foco principal é a pesquisa em física fundamental: As GNRs são uma excelente plataforma para estudar os efeitos do confinamento quântico e explorar fenômenos eletrônicos inovadores.

- Se o seu foco principal é a aplicação comercial de curto prazo: Os imensos desafios na precisão de fabricação e no controle das bordas significam que as GNRs permanecem uma perspectiva de longo prazo, não uma substituição imediata para o silício.

Compreender tanto os princípios quânticos que dão às GNRs seu potencial quanto os obstáculos de fabricação que atualmente as limitam é fundamental para traçar seu futuro na eletrônica digital.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Vantagem Principal | Induz um bandgap via confinamento quântico, permitindo o chaveamento liga/desliga para transistores |

| Mecanismo Chave | Largura estreita (<10 nm) inversamente proporcional ao tamanho do bandgap |

| Principais Desafios | Fabricação de precisão e rugosidade das bordas afetando o desempenho |

| Aplicações | Dispositivos de lógica digital, transistores e pesquisa em física fundamental |

Pronto para avançar as capacidades do seu laboratório com soluções de fornos de alta temperatura de ponta? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, ajudando você a superar desafios em pesquisa e desenvolvimento de materiais. Entre em contato conosco hoje para discutir como nossas tecnologias de forno personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável

- Como a MPCVD se compara a outros métodos de CVD, como HFCVD e tocha de plasma? Descubra Pureza e Uniformidade de Filme Superiores

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza