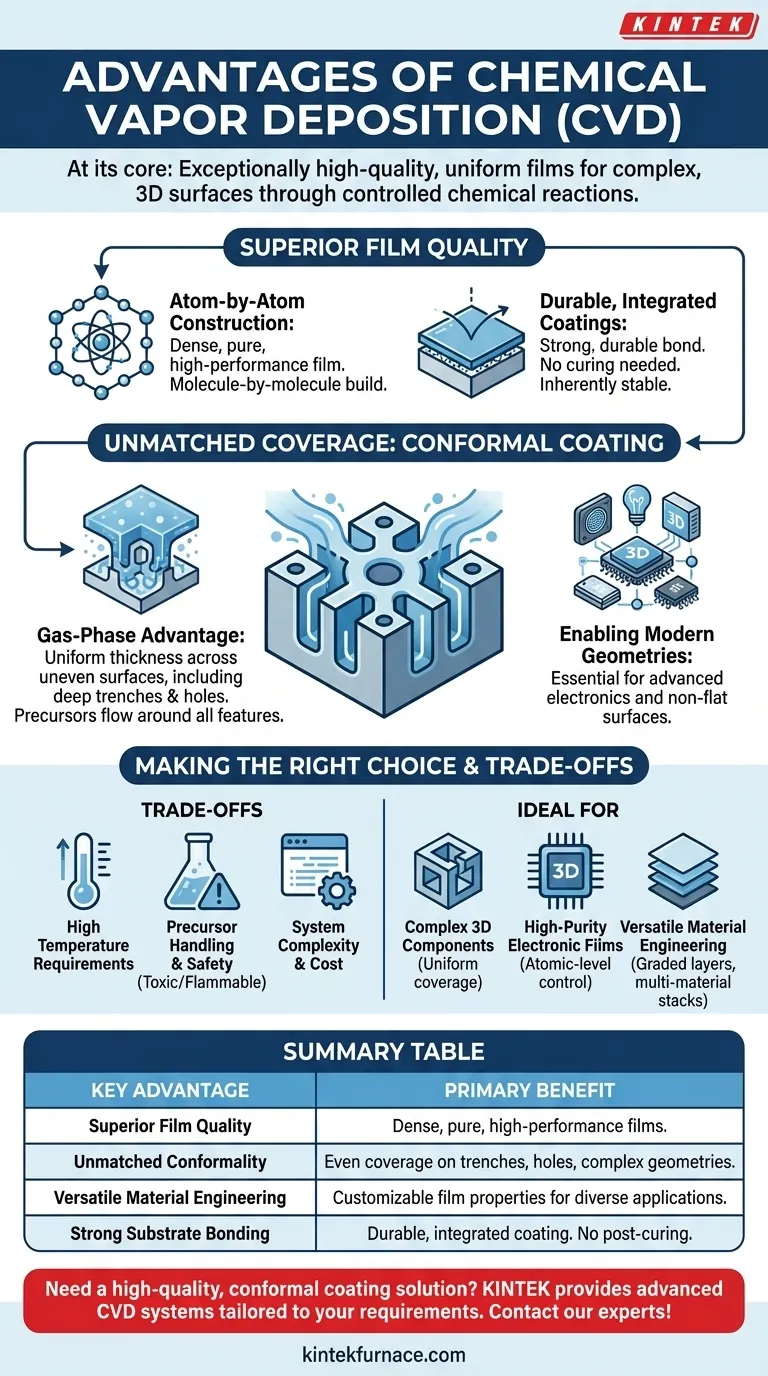

Em sua essência, a principal vantagem da Deposição Química de Vapor (CVD) é sua capacidade de produzir filmes de qualidade excepcionalmente alta e uniformes que se adaptam precisamente a superfícies tridimensionais complexas. Isso é alcançado através de uma reação química de gases precursores em um substrato, resultando em altas taxas de deposição e a versatilidade para criar materiais dinamicamente em camadas, tornando-a uma tecnologia fundamental na fabricação avançada.

Embora muitos métodos possam depositar um filme fino, eles frequentemente lutam com a qualidade e a cobertura em qualquer superfície que não seja plana. A vantagem fundamental da CVD é sua capacidade de "crescer" um revestimento denso, puro e altamente conformal a partir de uma fase gasosa, tornando-a indispensável para a criação das complexas microarquiteturas que alimentam a eletrônica moderna.

A Força Fundamental: Qualidade Superior do Filme

O processo de CVD não é simplesmente "pulverizar" material em uma superfície; é uma reação química controlada que constrói um filme molécula por molécula. Este mecanismo único é a fonte de seus benefícios mais significativos.

Construção Átomo por Átomo

A CVD introduz gases precursores em uma câmara de vácuo, que então se decompõem e reagem no substrato aquecido. Isso resulta em um filme excepcionalmente denso, puro e de alto desempenho.

Este controle em nível atômico é a razão pela qual a CVD é um processo dominante na indústria de semicondutores, onde até a menor imperfeição pode tornar um microchip inútil.

Revestimentos Duráveis e Integrados

Como o filme é formado por meio de uma reação química na superfície, ele cria uma ligação forte e durável com o substrato. O revestimento resultante é inerentemente estável e não requer cura subsequente, otimizando o processo de fabricação.

Cobertura Inigualável: Revestimento Conformal

Talvez a vantagem mais celebrada da CVD seja sua conformidade — a capacidade do filme de manter uma espessura uniforme em uma superfície irregular.

A Vantagem da "Fase Gasosa"

Ao contrário dos métodos de deposição por linha de visão (como a Deposição Física de Vapor), os precursores de CVD existem como um gás que flui para dentro e ao redor de qualquer característica do substrato. A reação química acontece em todos os lugares onde o gás pode alcançar.

Isso permite que a CVD revista uniformemente o interior de trincheiras profundas, orifícios e outras estruturas 3D complexas onde outros métodos falhariam.

Habilitando Geometrias Modernas

Essa conformidade não é apenas um benefício menor; é uma tecnologia habilitadora para inúmeros dispositivos modernos.

Desde sensores automotivos e dispositivos domésticos inteligentes até os intrincados transistores 3D em seu smartphone, a CVD torna possível construir componentes eletrônicos confiáveis em superfícies não planas.

Compreendendo as Desvantagens

Nenhum processo está isento de desafios. Para tomar uma decisão informada, você deve entender as desvantagens associadas à CVD.

Requisitos de Alta Temperatura

Os processos tradicionais de CVD frequentemente exigem temperaturas de substrato muito altas (centenas ou até milhares de graus Celsius) para impulsionar as reações químicas necessárias. Isso pode limitar os tipos de materiais que podem ser usados como substratos.

Manuseio e Segurança de Precursores

Os produtos químicos precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. A implementação de um processo de CVD requer um investimento significativo em protocolos de segurança, sistemas de manuseio de gases e abatimento.

Complexidade e Custo do Sistema

Os reatores de CVD são equipamentos sofisticados e caros. Eles operam sob vácuo e exigem controle preciso sobre temperatura, pressão e fluxo de gás, representando um investimento de capital significativo.

Fazendo a Escolha Certa para Sua Aplicação

A CVD é um processo poderoso e versátil, mas sua adequação depende inteiramente do seu objetivo final.

- Se seu foco principal é revestir componentes 3D complexos: A excepcional conformidade da CVD é sua vantagem definidora, garantindo cobertura uniforme em reentrâncias e sobre bordas afiadas.

- Se seu foco principal é criar filmes eletrônicos de alta pureza: A CVD oferece o controle em nível atômico necessário para produzir as camadas de alto desempenho e sem defeitos exigidas para semicondutores e sensores avançados.

- Se seu foco principal é a engenharia de materiais versátil: A capacidade de alterar os gases precursores durante a deposição permite a criação de camadas graduadas ou pilhas de múltiplos materiais dentro de uma única execução do processo.

Em última análise, você escolhe a CVD quando a qualidade, pureza e conformidade do seu filme são críticas para o desempenho do seu produto final.

Tabela Resumo:

| Vantagem Chave | Descrição | Benefício Principal |

|---|---|---|

| Qualidade Superior do Filme | Construção átomo por átomo via reação química. | Filmes densos, puros e de alto desempenho. |

| Conformidade Inigualável | Precursores em fase gasosa garantem revestimento uniforme em superfícies 3D complexas. | Cobertura uniforme em trincheiras, orifícios e geometrias intrincadas. |

| Engenharia de Materiais Versátil | Capacidade de criar camadas graduadas ou pilhas de múltiplos materiais. | Propriedades de filme personalizáveis para diversas aplicações. |

| Forte Ligação com o Substrato | O filme se forma via reação química, criando um revestimento durável e integrado. | Não é necessária cura pós-deposição. |

Precisa de uma solução de revestimento de alta qualidade e conformal para seus componentes complexos? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer sistemas CVD avançados adaptados às suas necessidades exclusivas. Nossa experiência em Fornos de Vácuo e Atmosfera e Sistemas CVD/PECVD, combinada com profundas capacidades de personalização, garante que você obtenha uma solução que oferece filmes precisos e uniformes para suas aplicações mais desafiadoras. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seu processo de fabricação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação