Em sua essência, o significado da Deposição Química a Vapor (CVD) em aplicações industriais reside em sua capacidade única de engenharia de superfícies de materiais em nível atômico. Este processo permite a criação de filmes ultrafinos, excepcionalmente puros e altamente uniformes que conferem propriedades inteiramente novas — como condutividade elétrica, dureza extrema ou biocompatibilidade — a um material de base, tornando-a uma tecnologia fundamental para a fabricação moderna.

A Deposição Química a Vapor não é meramente uma técnica de revestimento; é um processo fundamental de capacitação. Ela permite que as indústrias superem as limitações dos materiais a granel e projetem superfícies com exatamente as propriedades necessárias para desbloquear o desempenho de próxima geração em eletrônica, energia, aeroespacial e medicina.

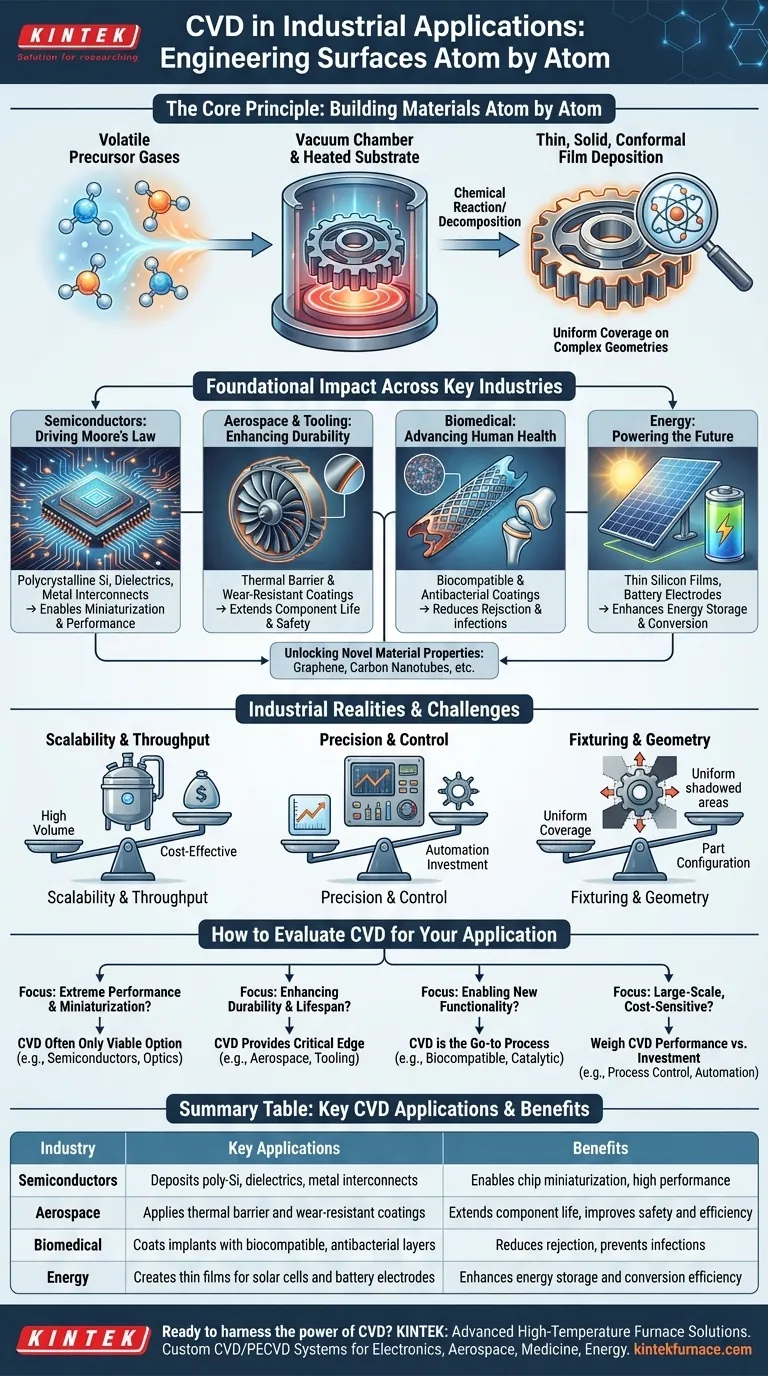

O Princípio Central: Construindo Materiais Átomo por Átomo

CVD é um processo onde um substrato (a peça a ser revestida) é colocado em uma câmara de vácuo e exposto a um ou mais gases precursores voláteis. Quando esses gases interagem na superfície do substrato aquecido ou perto dela, eles reagem ou se decompõem, depositando um filme fino e sólido sobre o material.

O Poder dos Revestimentos Conformais

Uma vantagem chave da CVD é a sua capacidade de produzir filmes conformes. Como o revestimento é construído a partir de uma fase gasosa, ele pode cobrir uniformemente superfícies altamente complexas, de visada não direta, e geometrias 3D intrincadas.

Isso é algo que técnicas tradicionais de linha de visão, como pulverização ou deposição física de vapor (PVD), simplesmente não conseguem alcançar com o mesmo nível de precisão.

Desbloqueando Propriedades de Materiais Inovadoras

A CVD não se limita a depositar materiais existentes. É um método primário para criar materiais avançados com propriedades elétricas, térmicas e mecânicas únicas que são difíceis ou impossíveis de formar de outra forma.

Isso inclui a síntese de materiais como grafeno, nanotubos de carbono e camadas dielétricas específicas, que são fundamentais para muitas tecnologias avançadas.

Impacto Fundamental em Setores-Chave da Indústria

A versatilidade da CVD significa que seu impacto é sentido em quase todos os setores de alta tecnologia. É frequentemente a inovação invisível que torna um produto final possível.

Impulsionando a Lei de Moore em Semicondutores

A indústria de semicondutores é, sem dúvida, a maior usuária de CVD. É essencial para a fabricação de circuitos integrados.

A CVD é usada para depositar o silício policristalino para os portões dos transistores, as camadas dielétricas que fornecem isolamento elétrico entre os componentes, e os interconexões metálicas (como tungstênio e cobre) que cabem o chip. Sem ela, a miniaturização moderna de chips seria impossível.

Aumentando a Durabilidade em Aeroespacial e Ferramentas

Em aeroespacial, componentes de motores como as pás de turbinas são expostos a temperaturas extremas e ambientes corrosivos. A CVD é usada para aplicar revestimentos de barreira térmica e resistentes ao desgaste.

Esses revestimentos estendem significativamente a vida útil dos componentes, melhoram a eficiência de combustível e aumentam a segurança em condições operacionais exigentes.

Avançando a Saúde Humana no Campo Biomédico

A CVD desempenha um papel crítico em tornar os dispositivos médicos mais seguros e eficazes. É usada para aplicar revestimentos biocompatíveis ultrafinos em implantes como stents e articulações artificiais, prevenindo a rejeição pelo corpo.

Além disso, pode criar superfícies antibacterianas em ferramentas médicas, reduzindo o risco de infecções hospitalares.

Alimentando o Futuro da Energia

No setor de energia renovável, a CVD é usada para criar os filmes finos de silício que formam a base de muitas células solares fotovoltaicas.

É também um processo chave para o desenvolvimento de eletrodos de bateria e membranas avançadas, contribuindo diretamente para um armazenamento e conversão de energia mais eficientes.

Compreendendo as Compensações e Realidades Industriais

Embora poderosa, a implementação bem-sucedida da CVD em escala industrial exige a superação de vários desafios chave. Não é uma solução simples de "plug-and-play".

O Desafio da Escalabilidade e do Rendimento

Um processo que funciona perfeitamente em um laboratório de pesquisa pode não ser viável para a produção em massa. Uma grande consideração industrial é alcançar alto rendimento para tornar o processo econômico.

Isso envolve projetar reatores de lote grande e otimizar os tempos de processo sem sacrificar a qualidade ou a uniformidade do revestimento.

A Necessidade de Precisão e Controle

O desempenho de um revestimento CVD é extremamente sensível a variáveis do processo, como temperatura, pressão e taxas de fluxo de gás. Controle avançado de processo e automação são essenciais para garantir consistência e repetibilidade.

Para aplicações de alto valor, como semicondutores, essa precisão é inegociável e representa um investimento significativo em engenharia.

Fixação e Geometria da Peça

A forma como uma peça é segurada (fixação) dentro da câmara de revestimento é crítica. Uma fixação inadequada pode criar áreas "sombreiras" onde o gás não consegue chegar, levando a um revestimento incompleto ou não uniforme.

A complexidade da configuração da peça deve ser contabilizada para garantir que o revestimento conforme seja aplicado em todos os locais necessários.

Como Avaliar a CVD para Sua Aplicação

A escolha da tecnologia de aprimoramento de superfície correta depende inteiramente do seu objetivo final. A CVD é uma solução de alto desempenho para desafios que não podem ser atendidos por métodos mais simples.

- Se o seu foco principal for desempenho extremo e miniaturização: A CVD é frequentemente a única opção viável, especialmente para aplicações em semicondutores e óptica avançada, onde a precisão em nível atômico é exigida.

- Se o seu foco principal for aumentar a durabilidade e a vida útil: A CVD fornece uma vantagem crítica de desempenho para ferramentas e componentes em aeroespacial ou indústria pesada, justificando seu custo através da vida operacional estendida.

- Se o seu foco principal for possibilitar novas funcionalidades: A CVD é o processo de referência para criar superfícies com capacidades inovadoras, como biocompatibilidade para implantes médicos ou atividade catalítica para processamento químico.

- Se o seu foco principal for produção em larga escala e sensível ao custo: Você deve pesar fortemente a necessidade do desempenho da CVD contra o investimento significativo em controle de processo, automação e otimização de rendimento.

Em última análise, a Deposição Química a Vapor permite que os engenheiros projetem propriedades de materiais sob demanda, transformando superfícies passivas em componentes ativos e de alto desempenho.

Tabela de Resumo:

| Indústria | Aplicações Chave de CVD | Benefícios |

|---|---|---|

| Semicondutores | Deposita poli-Si, dielétricos, interconexões metálicas | Viabiliza a miniaturização de chips, alto desempenho |

| Aeroespacial | Aplica revestimentos de barreira térmica e resistentes ao desgaste | Estende a vida útil do componente, melhora a segurança e a eficiência |

| Biomédica | Reveste implantes com camadas biocompatíveis e antibacterianas | Reduz a rejeição, previne infecções |

| Energia | Cria filmes finos para células solares e eletrodos de bateria | Aumenta a eficiência de armazenamento e conversão de energia |

Pronto para aproveitar o poder da CVD para seus desafios industriais? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, seja você da área de eletrônica, aeroespacial, medicina ou energia. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar sua inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura