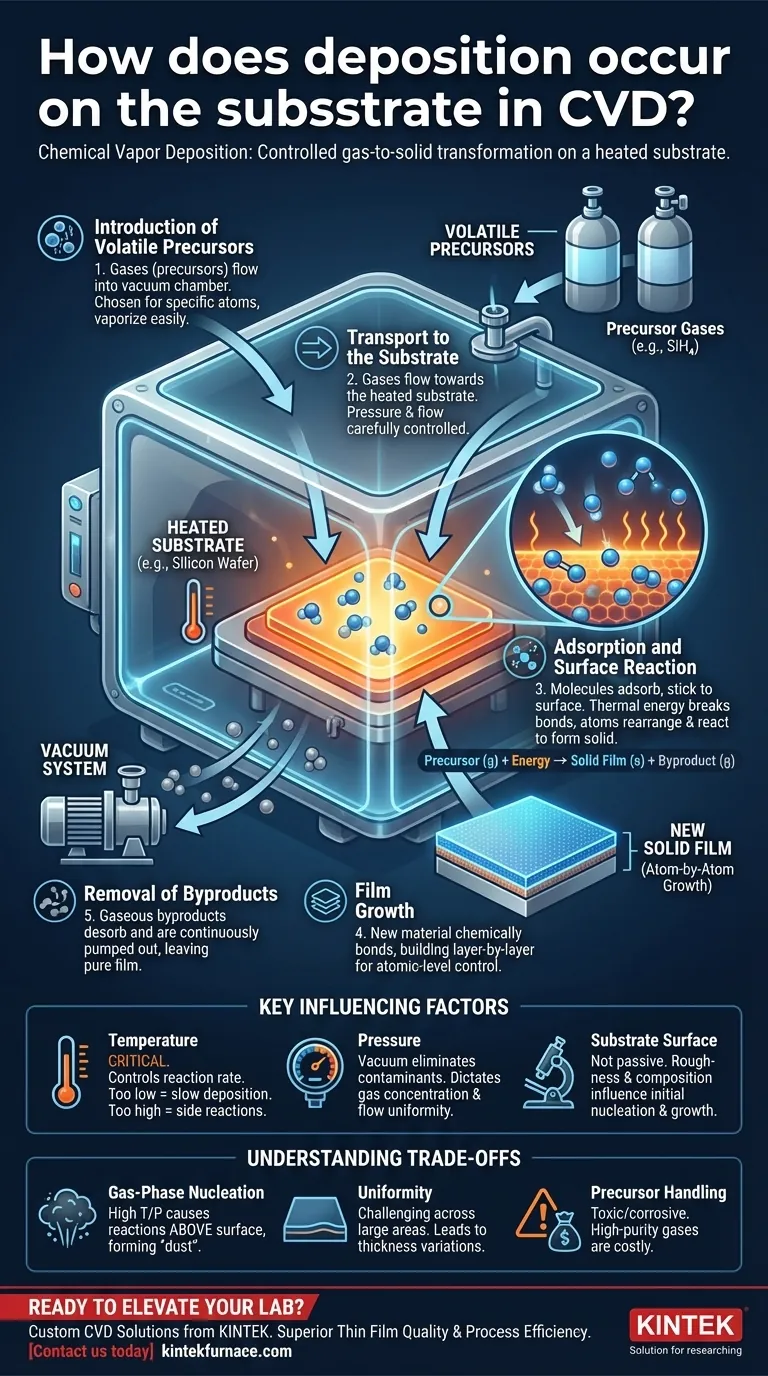

A deposição química de vapor (CVD) é um processo em que os reagentes gasosos interagem quimicamente numa superfície de substrato aquecida para formar uma película fina sólida.A deposição ocorre através de uma sequência de passos: os gases reagentes são introduzidos na câmara, são adsorvidos no substrato, sofrem reacções químicas e o material sólido resultante deposita-se camada a camada.Factores-chave como a temperatura, a pressão, os caudais de gás e as propriedades do substrato determinam a qualidade, a espessura e a uniformidade da película.A CVD é amplamente utilizada no fabrico de semicondutores e na síntese de materiais especializados devido à sua precisão e controlo.

Pontos-chave explicados:

-

Introdução e ativação de gases

- Os gases precursores (por exemplo, halogenetos metálicos, silano) são introduzidos na câmara de CVD.

- Na CVD enriquecida com plasma (PECVD), é gerado um plasma entre eléctrodos para ativar os gases, baixando a temperatura de reação necessária.Isto é particularmente útil para substratos sensíveis à temperatura.

- Para aplicações avançadas como a síntese de película de diamante, sistemas especializados como a máquina mpcvd utilizam plasma de micro-ondas para obter uma deposição de alta pureza.

-

Adsorção na superfície e reacções químicas

- As moléculas de gás são adsorvidas na superfície do substrato, impulsionadas pelas condições de temperatura e pressão.

- As reacções ocorrem à superfície, convertendo os precursores gasosos em depósitos sólidos (por exemplo, halogenetos metálicos → metal puro + gás subproduto).

- As propriedades do substrato (rugosidade, composição) influenciam a adesão e a uniformidade da película.

-

Deposição camada a camada

- O produto sólido nucleia e cresce numa película fina contínua, frequentemente com uma precisão ao nível atómico.

- Os parâmetros do processo (temperatura, fluxo de gás) são ajustados para controlar a espessura e a cristalinidade.

-

Aplicações e factores de controlo

- Eletrónica:A CVD forma camadas críticas de semicondutores (por exemplo, dieléctricos de porta de dióxido de silício).

- Dispositivos médicos:Garante revestimentos biocompatíveis através de ambientes de vácuo sem contaminação.

- Materiais especializados:Sintetiza compostos intermetálicos e cerâmicas com propriedades específicas.

Já pensou em como alterações subtis nas proporções de gás podem afetar as propriedades eléctricas da película?Esta precisão permite tecnologias desde microchips a revestimentos resistentes ao desgaste, fazendo avançar silenciosamente as indústrias que dependem de materiais de elevado desempenho.

Tabela de resumo:

| Etapa | Acções-chave | Impacto na deposição |

|---|---|---|

| Introdução e ativação de gases | Os gases precursores entram na câmara; a ativação por plasma (PECVD) baixa a temperatura. | Determina a eficiência da reação e a compatibilidade do substrato. |

| Adsorção de superfície e reacções | Os gases são adsorvidos no substrato; as reacções químicas formam depósitos sólidos. | Influencia a pureza, a adesão e a uniformidade da película. |

| Crescimento camada a camada | Nucleação e crescimento controlado de películas finas. | Obtém-se precisão a nível atómico na espessura e cristalinidade. |

| Aplicações | Camadas de semicondutores, revestimentos biocompatíveis, materiais avançados. | Permite eletrónica de alto desempenho, dispositivos médicos e revestimentos resistentes ao desgaste. |

Optimize o seu processo CVD com as soluções avançadas da KINTEK

Aproveitando décadas de experiência em P&D, a KINTEK fornece sistemas

sistemas CVD

adaptados às necessidades específicas do seu laboratório.O nosso fabrico interno garante:

- Estabilidade a altas temperaturas:Elementos de aquecimento robustos para uma deposição consistente.

- Integridade do vácuo:Componentes de vácuo ultra-alto para minimizar a contaminação.

- Configurações personalizadas:De síntese de diamante MPCVD para revestimentos de semicondutores.

Contacte-nos hoje para discutir como a nossa tecnologia CVD pode elevar a sua investigação de materiais ou linha de produção!

Produtos que você pode estar procurando:

- Sistemas de síntese de diamante MPCVD de alta pureza

- Janelas de observação seladas a vácuo para monitorização do processo em tempo real

- Válvulas de vácuo fiáveis para ambientes sem contaminação

- Elementos de aquecimento duradouros para aplicações CVD de alta temperatura

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais