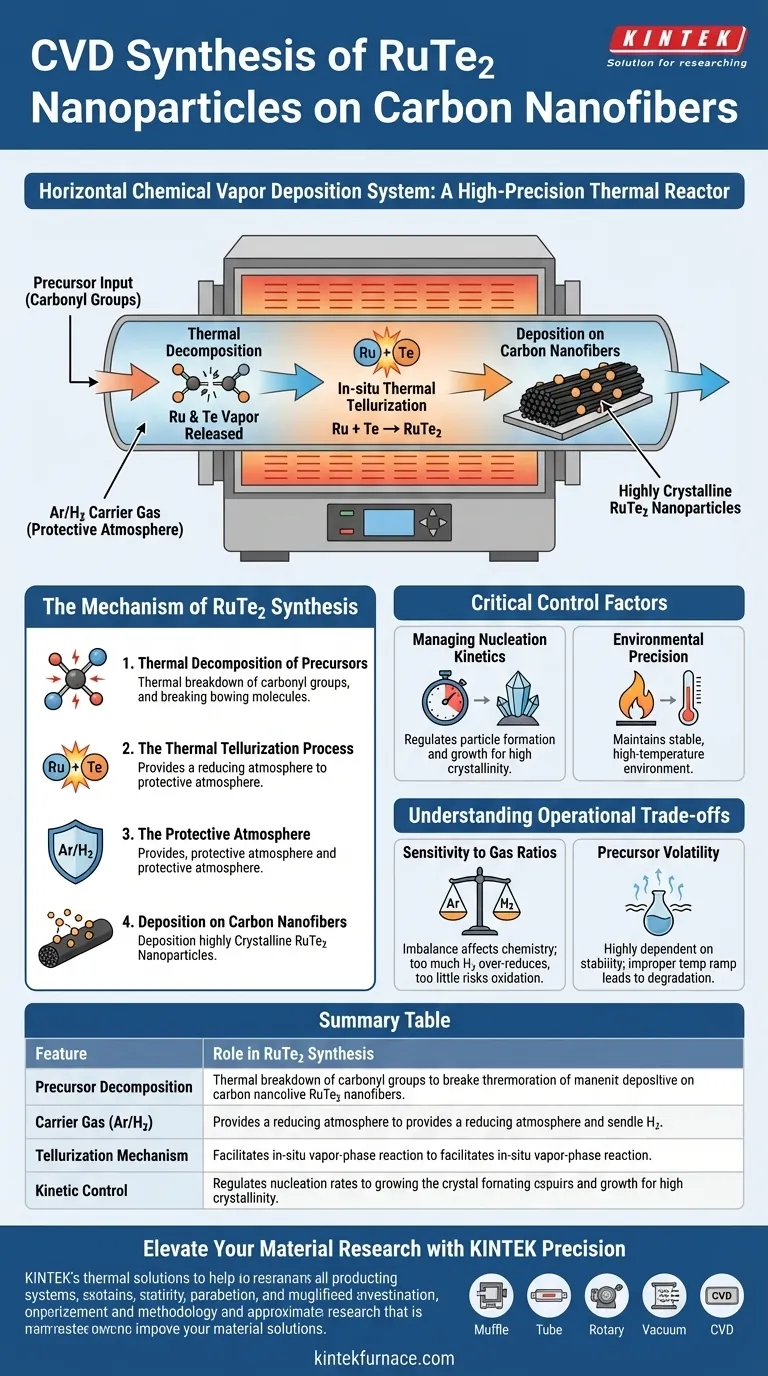

Um sistema horizontal de Deposição Química em Fase Vapor (CVD) funciona como um reator térmico de alta precisão projetado para sintetizar nanopartículas de RuTe2 através de uma sequência específica de decomposição e recombinação. Ao manter um ambiente de alta temperatura protegido por uma mistura de gases argônio/hidrogênio, o sistema facilita a decomposição térmica de precursores carbonílicos e cria as condições necessárias para que os vapores de rutênio e telúrio reajam in-situ, depositando-se diretamente em nanofibras de carbono.

Ponto Principal O sistema CVD não é apenas um forno; é um ambiente de controle cinético que sincroniza a quebra dos precursores com um processo de "telurização térmica". Esse gerenciamento preciso da atmosfera permite o crescimento de nanopartículas de RuTe2 altamente cristalinas diretamente em suportes de carbono, evitando oxidação ou agregação descontrolada.

O Mecanismo de Síntese de RuTe2

Decomposição Térmica de Precursores

O processo começa com a introdução de precursores contendo grupos carbonílicos no sistema CVD horizontal.

Sob a influência do ambiente de alta temperatura do sistema, esses grupos carbonílicos sofrem decomposição térmica. Esta etapa é crucial para liberar as espécies químicas reativas necessárias para a formação subsequente das nanopartículas.

O Processo de Telurização Térmica

Uma vez que os precursores se decompuseram, o sistema facilita uma reação específica conhecida como telurização térmica.

Nesta fase, ocorre uma reação in-situ entre o vapor de rutênio gerado e o vapor de telúrio. Essa interação em fase vapor permite que os elementos se combinem quimicamente para formar ditelureto de rutênio (RuTe2) antes ou durante sua deposição no substrato.

A Atmosfera Protetora

Para garantir a pureza da reação, todo o processo ocorre sob um fluxo de gás de arraste misto Ar/H2 (Argônio/Hidrogênio).

Esta mistura de gases serve a um duplo propósito: atua como um transportador para levar os vapores através da zona de reação e fornece uma atmosfera redutora que protege as nanopartículas em desenvolvimento contra oxidação ou outros contaminantes ambientais.

Deposição em Nanofibras de Carbono

O resultado físico final é a geração de nanopartículas suportadas em nanofibras de carbono.

Como a reação ocorre in-situ dentro da câmara CVD, o RuTe2 se forma como nanopartículas altamente cristalinas diretamente na estrutura da fibra, garantindo forte integração entre o material ativo e o suporte.

Fatores Críticos de Controle

Gerenciando a Cinética de Nucleação

Embora o mecanismo principal seja químico, o valor do sistema CVD reside em sua capacidade de regular a cinética de nucleação do material.

Ao controlar precisamente a temperatura do forno e o fluxo de gás, o sistema dita a velocidade com que as partículas se formam e crescem. Esse controle é o que permite a alta cristalinidade observada no produto final de RuTe2.

Precisão Ambiental

A formação de alta qualidade dessas nanopartículas depende da capacidade do sistema de manter um ambiente de reação estável e de alta temperatura.

Flutuações no perfil térmico ou na composição do gás interromperiam o processo de telurização, potencialmente levando a reações incompletas ou estruturas amorfas em vez de nanopartículas cristalinas.

Compreendendo as Compensações Operacionais

Sensibilidade às Razões de Gás

A mistura Ar/H2 é uma variável crítica; um desequilíbrio nessa razão pode alterar a química da reação.

Excesso de hidrogênio pode super-reduzir o sistema ou afetar o suporte de carbono, enquanto pouco hidrogênio pode não conseguir prevenir a oxidação dos vapores metálicos altamente reativos.

Volatilidade do Precursor

A dependência da decomposição térmica de grupos carbonílicos significa que o processo é altamente dependente da estabilidade e das propriedades de vaporização do precursor específico utilizado.

Se a rampa de temperatura não for perfeitamente ajustada ao limiar de decomposição do precursor, o material pode se degradar prematuramente ou falhar em reagir eficientemente com o vapor de telúrio.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar um processo CVD para formação de metal-teluretos, seus objetivos específicos devem ditar seus parâmetros operacionais.

- Se seu foco principal é Alta Cristalinidade: Priorize a estabilidade precisa da temperatura e uma taxa de fluxo consistente de Ar/H2 para garantir que o processo de telurização térmica ocorra sem interrupção.

- Se seu foco principal é Cobertura do Substrato: Ajuste as taxas de fluxo do precursor para modular a densidade de nucleação nas nanofibras de carbono, garantindo distribuição uniforme em vez de aglomerados isolados.

A síntese bem-sucedida de RuTe2 depende do equilíbrio entre energia térmica e proteção atmosférica precisa para impulsionar a reação de telurização.

Tabela Resumo:

| Característica | Papel na Síntese de RuTe2 |

|---|---|

| Decomposição do Precursor | Quebra térmica de grupos carbonílicos para liberar espécies reativas. |

| Gás de Arraste (Ar/H2) | Fornece uma atmosfera redutora e protege contra oxidação. |

| Mecanismo de Telurização | Facilita a reação in-situ em fase vapor entre Ru e Te. |

| Controle Cinético | Regula as taxas de nucleação para alta cristalinidade e distribuição uniforme. |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Maximize o sucesso da sua síntese com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades exclusivas de nanopartículas e filmes finos.

Se você está gerenciando telurização térmica complexa ou ambientes de gás de alta pureza, nossos sistemas fornecem a estabilidade e o controle que seu laboratório exige. Entre em contato hoje para discutir suas necessidades de forno personalizado e veja como nossa experiência pode impulsionar sua inovação.

Guia Visual

Referências

- Mehtap Aygün. RuTe2 Decorated Carbon Nanofiber Electrocatalyst Synthesized via a Sustainable Method for Electrochemical Hydrogen Evolution in Acidic and Alkaline Electrolytes. DOI: 10.21597/jist.1647816

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como se deve decidir entre PVD e CVD para uma aplicação específica? Otimize seu processo de revestimento com insights de especialistas

- Como a tecnologia CVD é aplicada na indústria de revestimento de vidro? Obtenha Revestimentos de Vidro Duráveis e de Alto Desempenho

- Por que ambientes de alta temperatura e alta pressão são importantes em fornos CVD? Desbloqueie a Precisão na Síntese de Materiais

- Quais são as principais considerações para selecionar um forno CVD para uso em laboratório? Otimize a configuração CVD do seu laboratório

- Quais são os benefícios de usar CVD com Parylene? Alcance Proteção Máxima para Eletrônicos e Dispositivos Médicos

- Como um sistema de Deposição Química em Fase Vapor (CVD) contribui para a síntese de CNTs de alto desempenho?

- Quais são as vantagens de usar um reator de quartzo vertical semicontínuo para ativação de biocarvão? Aumentar a pureza do carbono

- Qual é a função do tubo de forno de quartzo de alta pureza no LP-CVD? Melhore a qualidade da sua síntese de SLG