Escolher entre PVD e CVD é uma decisão crítica que depende de uma simples troca entre temperatura e geometria. A Deposição Física de Vapor (PVD) é um processo de baixa temperatura e linha de visão, ideal para revestir materiais sensíveis ao calor. A Deposição Química de Vapor (CVD), embora exija temperaturas muito mais altas, se destaca na criação de revestimentos altamente uniformes em peças com formas complexas. Sua decisão será impulsionada pela tolerância ao calor do seu material e pela complexidade do componente que você precisa revestir.

A diferença fundamental não é o revestimento em si, mas o método de entrega. PVD age como uma "tinta spray" atômica, revestindo o que pode ver, enquanto CVD é um "gás" abrangente que se deposita e reage em cada superfície exposta. A forma e a sensibilidade ao calor da sua peça são os dois fatores mais importantes em sua escolha.

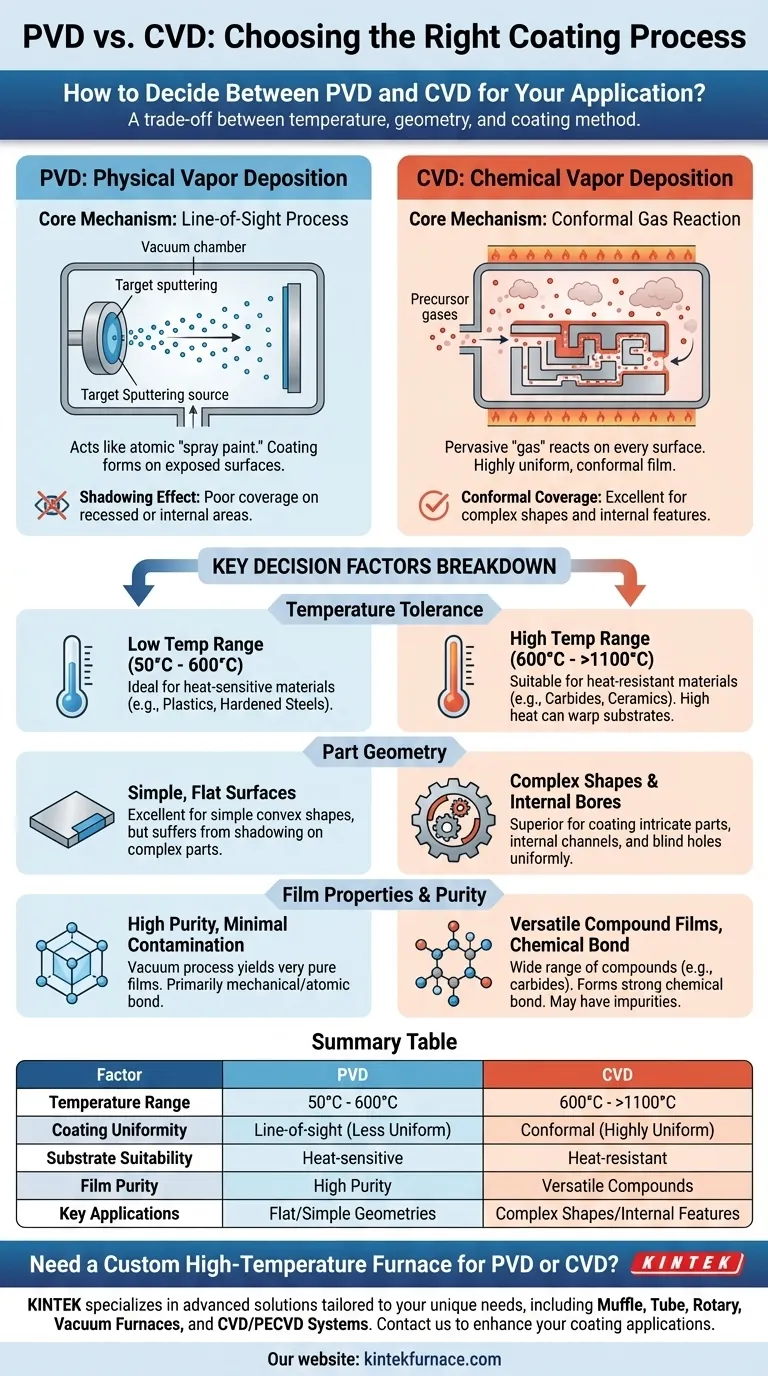

O Mecanismo Central: Deposição Física vs. Química

Para tomar uma decisão informada, você deve primeiro entender como cada processo funciona em um nível fundamental. Eles não são intercambiáveis; representam duas filosofias distintas de aplicação de um filme fino.

Como o PVD Funciona: Um Processo de Linha de Visão

A Deposição Física de Vapor (PVD) é um processo de revestimento a vácuo que opera por um princípio físico. Um material sólido de origem (o "alvo") é bombardeado com íons de alta energia, que desalojam átomos ou moléculas.

Essas partículas desalojadas viajam em linha reta através da câmara de vácuo e se condensam no substrato (sua peça), formando um filme fino. Pense nisso como uma forma incrivelmente precisa de pintura spray em nível atômico.

Como as partículas viajam em linha reta, PVD é um processo de linha de visão. Qualquer superfície que não esteja no caminho direto da fonte receberá um revestimento mais fino, ou nenhum.

Como o CVD Funciona: Uma Reação Conforme na Fase Gasosa

A Deposição Química de Vapor (CVD) é fundamentalmente um processo químico. Ela introduz um ou mais gases precursores voláteis em uma câmara de reação contendo o substrato aquecido.

Esses gases se decompõem e reagem na superfície quente da sua peça, deixando para trás o material sólido desejado como um filme. Os subprodutos da reação são então bombeados para fora.

Como o gás flui ao redor e para dentro de todas as características da peça, CVD é um processo conforme. Ele se destaca no revestimento de todas as superfícies — incluindo furos internos e geometrias complexas — com uma espessura altamente uniforme.

Análise dos Fatores Chave de Decisão

Com os mecanismos centrais compreendidos, podemos avaliar os fatores chave que impulsionarão sua escolha para uma aplicação específica.

Tolerância à Temperatura do Seu Substrato

Este é frequentemente o primeiro e mais crítico filtro. Os processos de PVD geralmente operam em temperaturas relativamente baixas, muitas vezes entre 50°C e 600°C. Isso torna o PVD adequado para uma vasta gama de materiais, incluindo plásticos, aços endurecidos e componentes acabados que não podem ter suas propriedades alteradas pelo calor.

O CVD, em contraste, é um processo de alta temperatura, frequentemente exigindo temperaturas de 600°C a mais de 1100°C para que as reações químicas ocorram eficientemente. Este calor pode recozer, empenar ou alterar a microestrutura do substrato subjacente, limitando o CVD a materiais que podem suportar cargas térmicas extremas, como carbonetos ou certas cerâmicas.

A Geometria da Peça

A forma do seu componente é o segundo principal fator. Para superfícies planas ou convexas simples, o PVD pode fornecer um revestimento excelente e de alta qualidade.

Para peças com formas complexas, furos cegos ou canais internos, o CVD é quase sempre a escolha superior. A natureza de linha de visão do PVD cria um "efeito de sombreamento", tornando muito difícil revestir características reentrantes ou internas uniformemente sem rotação complexa da peça. Os gases precursores no CVD, no entanto, podem penetrar e revestir facilmente essas áreas intrincadas.

Propriedades e Pureza do Filme Requeridas

O PVD é conduzido em um ambiente de alto vácuo usando um material de fonte sólida e de alta pureza. Isso resulta inerentemente em filmes de altíssima pureza com contaminação mínima.

Os filmes de CVD podem às vezes incorporar impurezas dos gases precursores ou seus subprodutos químicos. No entanto, a força do CVD reside em sua versatilidade de materiais, oferecendo uma gama mais ampla de possíveis filmes compostos (como carboneto de silício ou nitreto de tungstênio) que são mais facilmente formados através de reações químicas controladas do que através de deposição física.

Compreendendo as Trocas

Nenhum processo é perfeito. Pesar objetivamente as limitações de cada técnica é crucial para evitar erros custosos.

PVD: O Efeito de Sombreamento e Adesão

A principal limitação do PVD é sua natureza de linha de visão. Obter espessura uniforme em peças complexas requer sistemas de fixação e rotação sofisticados e, muitas vezes, caros. Mesmo assim, a uniformidade perfeita é quase impossível.

Embora a adesão do PVD seja geralmente forte, a ligação é principalmente mecânica e atômica. Às vezes, pode ser menos robusta do que a verdadeira ligação química formada durante o processo de CVD.

CVD: Estresse Térmico e Riscos Químicos

O alto calor do CVD é sua maior fraqueza. Não só limita os tipos de substratos que você pode usar, mas também pode introduzir estresse térmico na peça, potencialmente causando empenamento ou degradação das propriedades mecânicas.

Além disso, os gases precursores usados no CVD são frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige sistemas de segurança complexos, equipamentos de manuseio de gases e tratamento de exaustão, o que aumenta tanto o custo de capital quanto a complexidade operacional do sistema.

Fazendo a Escolha Certa para Sua Aplicação

Para fazer uma escolha definitiva, alinhe as capacidades do processo com seu objetivo principal do projeto.

- Se seu foco principal é revestir materiais sensíveis ao calor: PVD é a escolha óbvia devido às suas temperaturas de operação significativamente mais baixas.

- Se seu foco principal é cobertura uniforme em formas complexas: A capacidade do CVD de depositar um filme conforme o torna a opção superior.

- Se seu foco principal é a maior pureza possível do filme: O ambiente de vácuo do PVD e o processo de pulverização física geralmente resultam em menos contaminantes.

- Se seu foco principal é criar filmes compostos específicos (por exemplo, carbonetos): O CVD oferece um caminho mais direto e, muitas vezes, mais eficaz através de reações químicas controladas.

Ao compreender o mecanismo fundamental de entrega — linha de visão física versus reação química conforme — você pode selecionar com confiança a ferramenta certa para o trabalho.

Tabela Resumo:

| Fator | PVD | CVD |

|---|---|---|

| Faixa de Temperatura | 50°C a 600°C | 600°C a mais de 1100°C |

| Uniformidade do Revestimento | Linha de visão, menos uniforme em formas complexas | Conforme, altamente uniforme em todas as superfícies |

| Adequação do Substrato | Ideal para materiais sensíveis ao calor (por exemplo, plásticos, aços) | Melhor para materiais resistentes ao calor (por exemplo, carbonetos, cerâmicas) |

| Pureza do Filme | Alta pureza com contaminação mínima | Pode ter impurezas, mas versátil para filmes compostos |

| Aplicações Chave | Superfícies planas, geometrias simples | Formas complexas, características internas |

Precisa de um Forno de Alta Temperatura Personalizado para Seus Processos de PVD ou CVD?

Na KINTEK, somos especializados em fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando a excepcional P&D e fabricação interna, nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — garante controle preciso de temperatura e aquecimento uniforme para resultados de revestimento ideais. Se você está trabalhando com substratos sensíveis ao calor ou geometrias complexas, nossas profundas capacidades de personalização ajudam você a alcançar desempenho e eficiência superiores em seu laboratório.

Pronto para aprimorar suas aplicações de revestimento? Entre em contato conosco hoje para discutir como a KINTEK pode atender às suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados