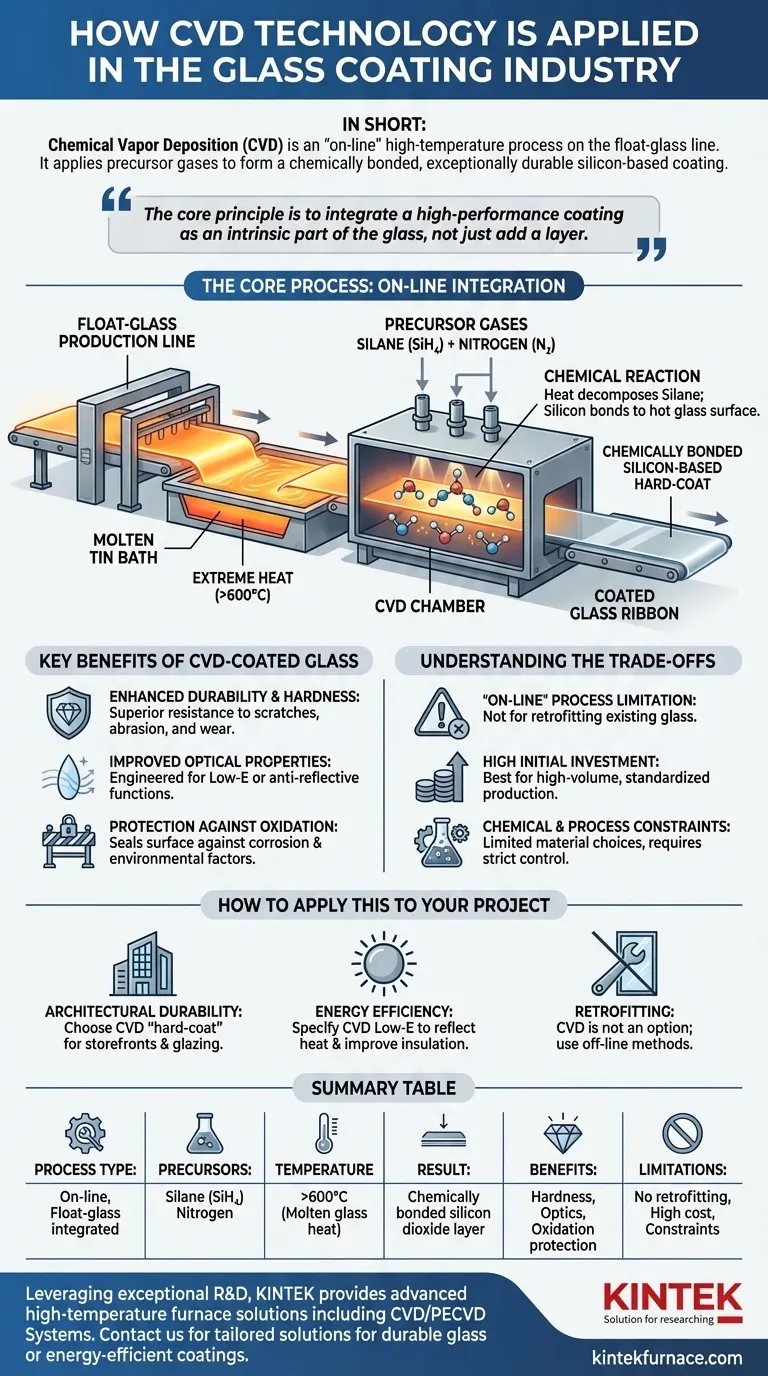

Em resumo, a Deposição Química de Vapor (CVD) é aplicada diretamente na superfície do vidro durante o processo de fabricação de vidro float de alta temperatura. Ao introduzir gases precursores como silano e nitrogênio, é desencadeada uma reação química que deposita um revestimento fino, excepcionalmente durável e uniforme à base de silício. Este revestimento torna-se quimicamente ligado ao vidro, melhorando fundamentalmente sua dureza, resistência ao desgaste e propriedades ópticas, ao mesmo tempo que previne a oxidação.

O princípio central não é simplesmente adicionar uma camada sobre o vidro, mas sim integrar um revestimento de alto desempenho como parte intrínseca do vidro durante sua formação, resultando em um produto final significativamente mais resiliente e funcional.

O Processo Central: Como a CVD se Integra à Fabricação de Vidro

A CVD é um processo "em linha", o que significa que ocorre enquanto o vidro está sendo fabricado. Essa integração é a chave para sua eficácia e durabilidade.

A Linha de Produção de Vidro Float

O processo ocorre na linha float, onde uma fita contínua de vidro fundido flutua sobre um banho de estanho fundido. Esse ambiente fornece o calor extremo necessário para impulsionar a reação CVD sem qualquer fonte externa de energia.

A Reação Química

À medida que a fita de vidro passa por uma câmara de atmosfera controlada, uma mistura precisa de gases precursores é introduzida acima de sua superfície. Para um revestimento duro padrão, este é tipicamente gás silano (SiH₄) misturado com um gás de arraste como o nitrogênio.

Formando o Revestimento

O calor intenso do vidro fundido (acima de 600°C) faz com que o gás silano se decomponha. Os átomos de silício reagem então com o oxigênio e se ligam diretamente à superfície quente do vidro, formando uma camada extremamente dura e uniforme de dióxido de silício ou um composto de silício relacionado.

Principais Benefícios do Vidro Revestido por CVD

As propriedades de um revestimento CVD são um resultado direto de ele estar quimicamente ligado ao substrato de vidro em nível molecular.

Durabilidade e Dureza Aprimoradas

A camada à base de silício resultante é significativamente mais dura que o próprio vidro. Isso cria um "revestimento duro" que oferece resistência superior a arranhões, abrasão e desgaste geral, tornando-o ideal para aplicações de alto tráfego.

Propriedades Ópticas Melhoradas

Como o processo CVD deposita uma camada incrivelmente fina e uniforme, ele pode ser projetado para controlar como a luz interage com o vidro. Isso é usado para criar revestimentos de baixa emissividade (Low-E) que refletem o calor infravermelho ou revestimentos antirreflexo para óptica especializada.

Proteção Contra Oxidação e Corrosão

O revestimento denso e não poroso atua como uma barreira química. Ele sela a superfície do vidro, protegendo-a de fatores ambientais como umidade e produtos químicos atmosféricos que podem causar corrosão ou manchas ao longo do tempo.

Entendendo as Compensações

Embora poderosa, o processo CVD tem características específicas que definem seus casos de uso. Não é uma solução universalmente aplicável.

Limitação de Processo "Em Linha"

Como a CVD para vidro é realizada na linha float, ela não pode ser aplicada a painéis de vidro existentes ou produtos acabados. O revestimento faz parte da fabricação inicial, ao contrário de outros métodos como a pulverização catódica (PVD), que são processos "fora de linha".

Alto Investimento Inicial

A integração de um sistema CVD em uma linha de vidro float de vários milhões de dólares é um gasto de capital significativo. Isso torna a tecnologia adequada para produção em alto volume de vidro revestido padronizado, em vez de pequenos lotes personalizados.

Restrições Químicas e de Processo

A escolha dos materiais de revestimento é limitada àqueles cujos gases precursores reagirão adequadamente nas temperaturas disponíveis na linha float. Isso requer engenharia química cuidadosa e controle de processo rigoroso para garantir segurança e qualidade consistente.

Como Aplicar Isso ao Seu Projeto

Sua escolha depende inteiramente do desempenho que você precisa do vidro em si.

- Se o seu foco principal for durabilidade arquitetônica: Escolha vidro com "revestimento duro" CVD para vitrines, grades e vidros externos onde a resistência a riscos e a longevidade são críticas.

- Se o seu foco principal for eficiência energética: Especifique vidro revestido com CVD Low-E, que usa esse revestimento durável para refletir o calor e melhorar o desempenho de isolamento do edifício.

- Se o seu foco principal for a adaptação de vidro existente: A CVD não é uma opção; você deve procurar tecnologias de revestimento fora de linha ou aplicações de filme.

Ao escolher vidro revestido por CVD, você está escolhendo um material onde a superfície protetora não é apenas uma adição, mas uma parte integrante do próprio vidro.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Tipo de Processo | Em linha, integrado à fabricação de vidro float |

| Precursores Principais | Gás silano (SiH₄) e gás de arraste nitrogênio |

| Temperatura | Acima de 600°C, usando calor do vidro fundido |

| Resultado do Revestimento | Camada de dióxido de silício quimicamente ligada |

| Principais Benefícios | Dureza aprimorada, resistência ao desgaste, óptica melhorada, proteção contra oxidação |

| Limitações | Não para adaptação, alto investimento inicial, restrições de material |

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Quer você esteja desenvolvendo vidro arquitetônico durável ou revestimentos energeticamente eficientes, nossa experiência em tecnologia CVD pode ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como podemos apoiar seu projeto com soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais