Em sua essência, a Deposição Química a Vapor (CVD) é um processo de construção de um material sólido, uma camada de átomos por vez, diretamente a partir de um gás. Envolve a introdução de moléculas gasosas específicas, conhecidas como precursores, em uma câmara de reação. Ao aplicar energia — como alto calor ou plasma — esses gases reagem ou se decompõem, e o material sólido resultante se deposita sobre um objeto alvo (o substrato) como um filme fino uniforme de alta pureza.

O princípio fundamental da CVD não é meramente revestir uma superfície, mas sim sintetizar um novo material sólido diretamente nela. Ela consegue isso usando reações químicas controladas na fase de vapor para transformar gases voláteis em um filme sólido de alto desempenho com precisão excepcional.

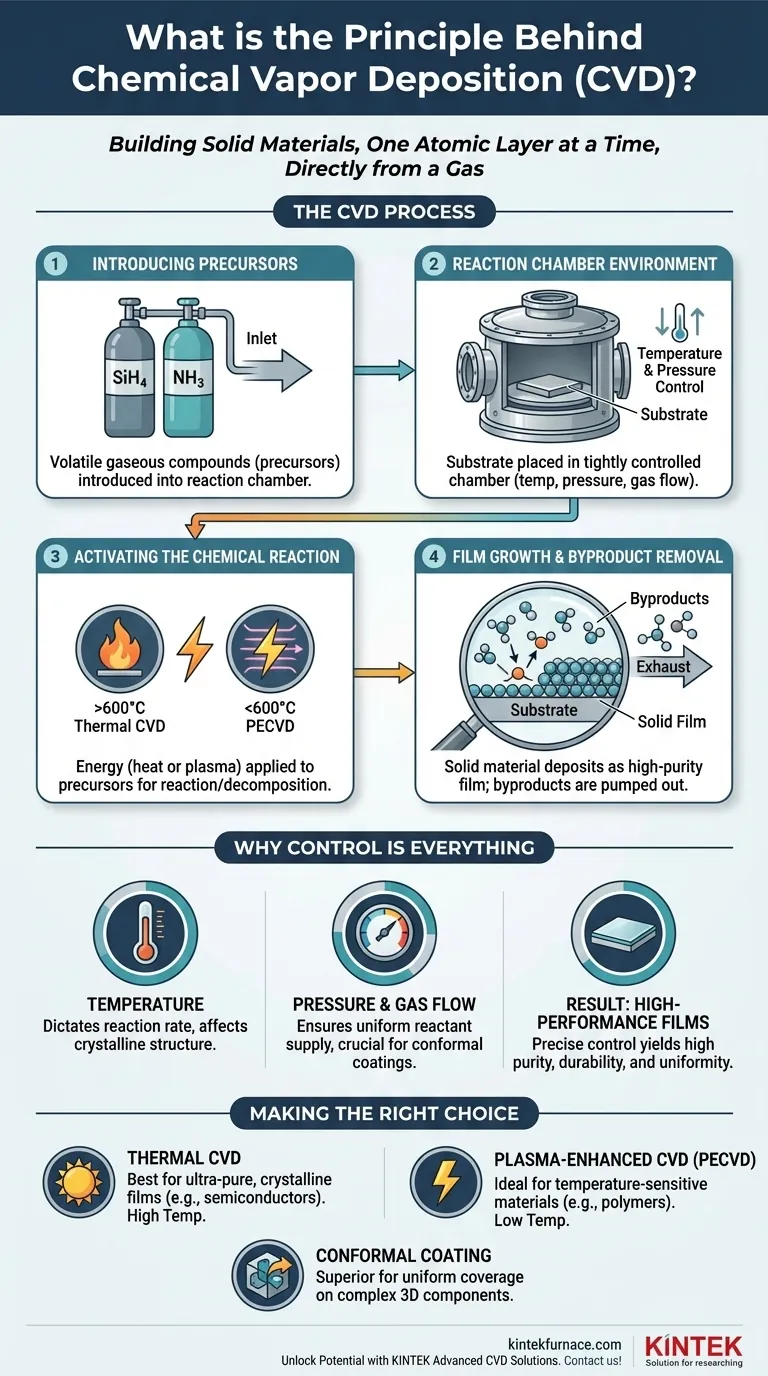

O Processo de CVD: Do Gás ao Filme Sólido

Para realmente entender a CVD, devemos vê-la como uma sequência de eventos físicos e químicos controlados. Cada etapa é crítica para a produção de um filme final de alta qualidade.

Introdução dos Precursores

Todo o processo começa com os gases precursores. Estes são compostos voláteis escolhidos especificamente porque contêm os elementos químicos necessários para o filme final.

Por exemplo, para criar um filme de nitreto de silício (Si₃N₄), pode-se usar silano (SiH₄) e amônia (NH₃) como precursores. Esses gases são medidos com precisão e transportados para a câmara de reação.

O Ambiente da Câmara de Reação

O substrato — a peça a ser revestida — é colocado dentro de uma câmara de reação selada. As condições dentro desta câmara, principalmente temperatura e pressão, são rigidamente controladas.

Este ambiente controlado é essencial para garantir que as reações químicas ocorram exatamente como pretendido, sem interferência de contaminantes indesejados como oxigênio ou vapor d'água.

Ativação da Reação Química

Esta é a etapa central onde o gás é transformado em um sólido. A energia é aplicada aos gases precursores para fornecer a energia de ativação necessária para reagir ou decompor.

O método de entrega de energia define o tipo de CVD. Por exemplo, a CVD Térmica usa altas temperaturas (muitas vezes >600°C), enquanto a CVD Reforçada por Plasma (PECVD) usa um campo elétrico para criar um plasma, permitindo que as reações ocorram em temperaturas muito mais baixas.

Crescimento do Filme e Remoção de Subprodutos

À medida que os precursores reagem na superfície quente do substrato, o material sólido desejado "deposita" ou cresce, formando o filme fino. Quaisquer subprodutos gasosos indesejados da reação são continuamente bombeados para fora da câmara.

Essa remoção constante de subprodutos é crucial para manter a pureza do filme em crescimento e impulsionar a reação química. A espessura do filme é precisamente controlada pelo tempo de deposição e pela concentração dos gases precursores.

Por que o Controle é Tudo na CVD

A qualidade excepcional dos filmes de CVD — sua pureza, durabilidade e uniformidade — não é um acidente. É o resultado direto de um controle meticuloso sobre cada variável do processo.

O Papel da Temperatura

A temperatura é, sem dúvida, o parâmetro mais crítico. Ela dita diretamente a taxa das reações químicas. Temperaturas mais altas geralmente levam a uma deposição mais rápida, mas também podem influenciar a estrutura cristalina e a tensão interna do filme.

Gerenciando Pressão e Fluxo de Gás

A pressão da câmara e a taxa de fluxo dos gases determinam a concentração de moléculas reagentes próximas ao substrato. O controle preciso garante que todas as partes do substrato, mesmo formas complexas, sejam expostas a um suprimento uniforme de precursores.

É por isso que a CVD é conhecida por produzir revestimentos altamente conformes, o que significa que a espessura do filme é perfeitamente uniforme mesmo em cantos afiados e dentro de trincheiras profundas.

O Resultado: Filmes de Alto Desempenho

Ao ajustar essas variáveis, os engenheiros podem ditar as propriedades finais do filme, incluindo sua espessura, densidade, composição química e características elétricas. Esse nível de controle torna a CVD uma tecnologia indispensável na fabricação avançada.

Compreendendo os Trade-offs

Embora poderosa, a CVD não é uma solução universal. Sua eficácia é equilibrada por considerações práticas significativas que são cruciais para qualquer avaliação técnica.

Requisitos de Alta Temperatura

Muitos processos tradicionais de CVD Térmica exigem temperaturas extremamente altas. Isso os torna inadequados para revestir materiais sensíveis à temperatura, como plásticos ou certos componentes eletrônicos, que poderiam ser danificados ou destruídos.

Manuseio e Segurança de Precursores

Os produtos químicos precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. O manuseio e descarte desses materiais exigem protocolos de segurança rigorosos e equipamentos especializados, o que aumenta a complexidade e o custo operacional.

Custo e Capacidade de Produção

Os sistemas CVD são equipamentos sofisticados e caros. O processo também pode ser relativamente lento em comparação com outros métodos de revestimento, como pintura ou galvanoplastia, tornando-o mais adequado para aplicações de alto valor do que para revestimentos em massa de baixo custo.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar a CVD de forma eficaz significa combinar a técnica específica com seu objetivo principal.

- Se seu foco principal é criar filmes ultra-puros e cristalinos para semicondutores: A CVD Térmica continua sendo a referência devido à sua capacidade de produzir filmes com a mais alta qualidade e a menor densidade de defeitos.

- Se seu foco principal é revestir materiais sensíveis à temperatura, como polímeros ou circuitos integrados: A CVD Reforçada por Plasma (PECVD) é a escolha ideal porque permite a deposição em temperaturas muito mais baixas, prevenindo danos ao substrato.

- Se seu foco principal é alcançar uma cobertura completa e uniforme em componentes 3D complexos: A natureza de fase gasosa da CVD a torna inerentemente superior aos métodos de linha de visão (como a Deposição Física a Vapor) para criar filmes conformes.

Em última análise, dominar a CVD é sobre aproveitar reações químicas controladas para construir materiais avançados com precisão em nível atômico.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Reações químicas em fase gasosa depositam filmes sólidos em substratos usando precursores e ativação de energia. |

| Etapas Chave | 1. Introduzir gases precursores. 2. Controlar o ambiente da câmara (temp, pressão). 3. Ativar a reação (calor/plasma). 4. Crescer o filme e remover subprodutos. |

| Benefícios | Alta pureza, revestimentos conformes uniformes, controle preciso de espessura e propriedades de filme personalizadas. |

| Tipos Comuns | CVD Térmica (alta temp), CVD Reforçada por Plasma (PECVD, baixa temp). |

| Aplicações | Semicondutores, eletrônicos, revestimentos protetores e fabricação de materiais avançados. |

Desbloqueie o potencial de filmes finos de alto desempenho para o seu laboratório com as soluções avançadas de CVD da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar a sua inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico