Na engenharia moderna, a Deposição Química de Vapor (CVD) é o processo fundamental para a criação de filmes finos de alto desempenho que impulsionam nossas tecnologias mais avançadas. É o principal método de fabricação por trás de chips semicondutores, revestimentos protetores duráveis e uma ampla gama de sensores eletrônicos. Aplicações específicas incluem a deposição de camadas microscópicas em processadores de computador, a criação de filmes de diamante resistentes ao desgaste e a fabricação de componentes sensíveis para dispositivos automotivos, de consumo e médicos.

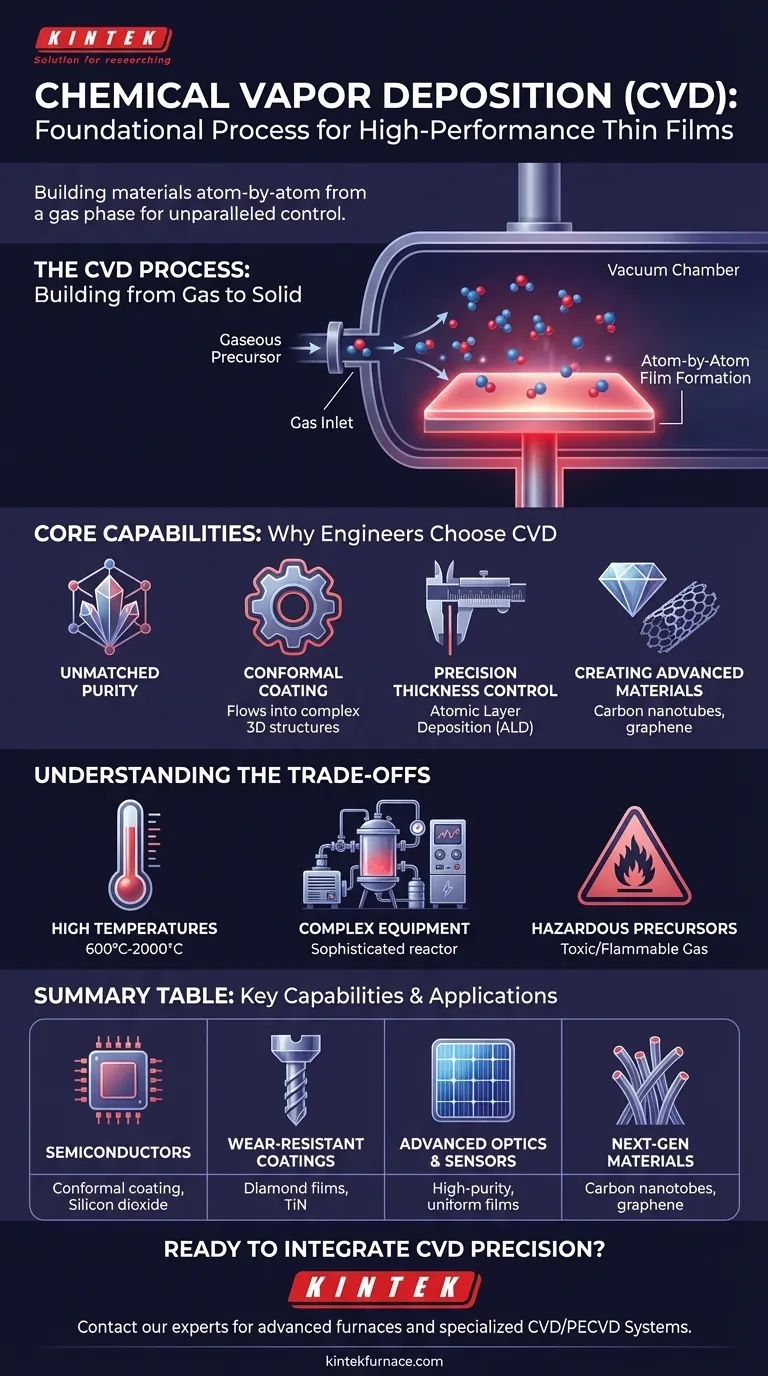

O verdadeiro valor da CVD não é apenas a vasta gama de produtos que ela ajuda a criar, mas como ela os cria. Ao construir materiais átomo por átomo a partir de uma fase gasosa, a CVD oferece um controle incomparável sobre a espessura, pureza e conformidade de um filme com uma superfície, tornando-a indispensável para a fabricação de componentes microscópicos e de alto desempenho.

O que é Deposição Química de Vapor?

CVD é um processo baseado em vácuo onde materiais sólidos são cultivados em um substrato (um material base ou wafer) através de uma série de reações químicas controladas. É menos como pintar uma superfície e mais como construir uma estrutura cristalina camada por camada.

Um Processo de Construção a partir do Gás

O processo começa introduzindo quantidades precisas de produtos químicos precursores gasosos em uma câmara de reação de alto vácuo. Este ambiente controlado é crítico para prevenir a contaminação da atmosfera externa.

O Papel do Calor e de um Substrato

Dentro da câmara, o substrato é aquecido a altas temperaturas. Este calor fornece a energia necessária para desencadear uma reação química ou fazer com que os gases precursores se decomponham diretamente na superfície do substrato.

Formação de Filme Átomo por Átomo

À medida que os gases reagem ou se decompõem, eles formam um filme fino sólido e estável que se liga ao substrato. Como isso acontece molécula por molécula, a camada resultante é extremamente uniforme e de alta qualidade, criando um revestimento seco durável sem a necessidade de cura pós-processo.

As Capacidades Essenciais: Por que os Engenheiros Escolhem a CVD

Os engenheiros não escolhem a CVD porque é simples, mas porque oferece capacidades que outros métodos não conseguem. Seu poder reside em sua precisão e versatilidade em escala microscópica.

Pureza e Qualidade Incomparáveis

Operar em um ambiente de alto vácuo minimiza impurezas e defeitos. Isso resulta em materiais sólidos de alto desempenho com propriedades elétricas, ópticas ou mecânicas previsíveis e confiáveis.

Revestimento Conforme para Formas Complexas

A CVD não é um processo de "linha de visão". O gás precursor flui ao redor e para dentro das estruturas tridimensionais mais complexas e microscópicas. Isso resulta em um filme conforme — uma camada com uma espessura perfeitamente uniforme em toda a superfície, incluindo dentro de trincheiras e ao redor de cantos afiados.

Controle Preciso da Espessura

O processo permite um controle excepcionalmente fino sobre a espessura final do filme depositado. Técnicas especializadas como a Deposição de Camadas Atômicas (ALD), um subtipo de CVD, podem depositar um filme que é literalmente uma única camada de átomos por vez.

Criação de Materiais Avançados

A CVD é um dos poucos métodos comercialmente viáveis para criar materiais exóticos e de alto desempenho. Isso inclui a síntese de filmes de diamante policristalino para resistência ao desgaste e gerenciamento térmico, bem como o crescimento de nanotubos de carbono e nanofios para eletrônicos de próxima geração.

Compreendendo as Desvantagens

Embora poderosa, a CVD não é a solução certa para todos os problemas. Sua precisão vem com requisitos e limitações específicas que devem ser consideradas.

Requisito de Altas Temperaturas

As reações químicas na CVD frequentemente exigem altas temperaturas, tipicamente de 600°C a mais de 2000°C. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois alguns plásticos ou componentes eletrônicos sensíveis não conseguem suportar o calor.

Equipamento Complexo e Caro

Os reatores CVD são sistemas sofisticados. Eles exigem bombas de alto vácuo, controladores de fluxo de gás precisos, elementos de aquecimento de alta temperatura e sistemas de controle automatizados para funcionar. Essa complexidade leva a um investimento de capital e custos de manutenção significativos.

Uso de Produtos Químicos Precursores

Os gases precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança rigorosos, equipamentos de manuseio especializados e sistemas de gerenciamento de gases de exaustão, aumentando a complexidade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos técnicos e econômicos do seu projeto. A CVD se destaca onde o desempenho máximo é o objetivo.

- Se o seu foco principal é a precisão e a espessura máximas: A CVD, particularmente sua variante Deposição de Camadas Atômicas (ALD), é o padrão da indústria para controlar a espessura do filme em escala atômica.

- Se o seu foco principal é revestir microestruturas complexas e tridimensionais: A natureza unicamente conforme da CVD a torna muito superior aos métodos de linha de visão para garantir cobertura completa e uniforme.

- Se o seu foco principal é criar materiais altamente duráveis ou exóticos: A CVD é unicamente capaz de sintetizar materiais como filmes de diamante sintético ou nanotubos de carbono que são difíceis ou impossíveis de produzir de outra forma.

- Se o seu foco principal é um revestimento simples e de baixo custo em uma superfície plana: Você pode querer explorar alternativas menos complexas, pois os custos de equipamento e operacionais da CVD são significativos.

Em última análise, aproveitar a CVD é escolher um processo onde o controle em nível atômico sobre a estrutura de um material não é apenas um benefício, mas um requisito fundamental para o sucesso.

Tabela Resumo:

| Área de Aplicação | Principal Capacidade da CVD | Materiais/Exemplos Comuns |

|---|---|---|

| Semicondutores e Microeletrônica | Revestimento conforme, controle de espessura em nível atômico | Dióxido de silício, nitreto de silício, camadas de tungstênio em chips |

| Revestimentos Resistentes ao Desgaste e Protetores | Síntese de materiais duros e duráveis | Filmes de diamante, revestimentos de nitreto de titânio (TiN) em ferramentas |

| Óptica e Sensores Avançados | Filmes de alta pureza e uniformes com propriedades precisas | Células solares de filme fino, filtros ópticos, sensores de gás |

| Materiais de Próxima Geração | Crescimento de nanoestruturas e materiais exóticos | Nanotubos de carbono, grafeno, nanofios |

Pronto para Integrar a Precisão da CVD em Seu Laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura adaptadas para processos de Deposição Química de Vapor. Nossa linha de produtos – incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD especializados – é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas, seja para P&D ou produção.

Deixe-nos ajudá-lo a alcançar um controle incomparável sobre seus filmes finos. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação de CVD.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura