Em sua essência, a Deposição Química a Vapor (CVD) é uma família de processos usada para criar revestimentos e filmes finos de alto desempenho. Os muitos tipos de CVD são distinguidos principalmente pela fonte de energia usada para impulsionar a reação química (calor, plasma), a pressão operacional (atmosférica ou baixa) e os precursores químicos específicos utilizados. As variantes industriais mais comuns incluem a CVD de Baixa Pressão (LPCVD), a CVD Assistida por Plasma (PECVD) e a CVD Metalorgânica (MOCVD).

O desafio fundamental em qualquer processo de deposição é controlar uma reação química na superfície de um substrato. Os vários tipos de CVD não são tecnologias concorrentes, mas sim um conjunto de soluções especializadas, cada uma otimizada para navegar nas compensações entre temperatura de deposição, qualidade do filme, custo e compatibilidade de material.

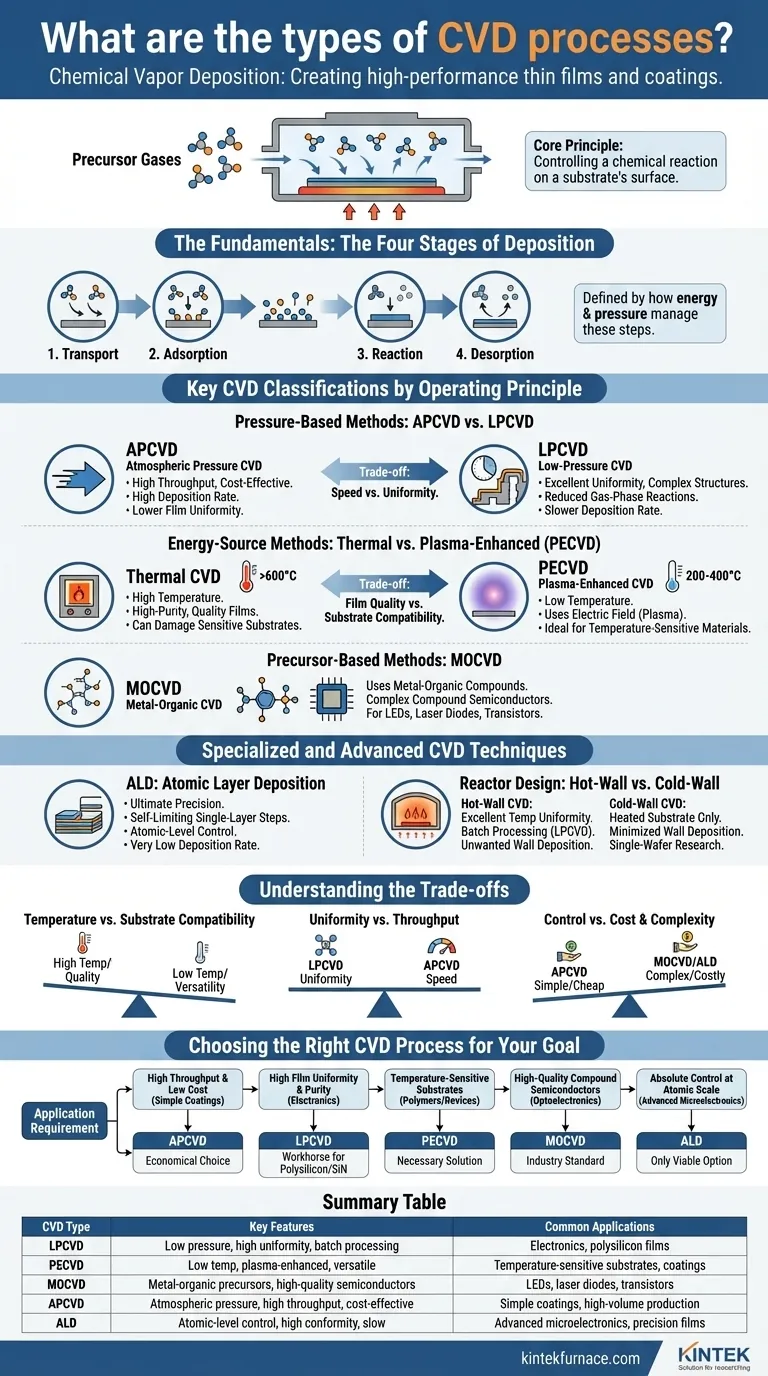

O Fundamental: O que Define um Processo CVD?

Todos os processos CVD compartilham uma sequência comum de eventos para construir uma camada de filme camada por camada. Entender essa base é fundamental para diferenciar entre as várias técnicas.

As Quatro Etapas da Deposição

- Transporte: Gases precursores são introduzidos em uma câmara de reação e se difundem em direção ao substrato.

- Adsorção: As moléculas do gás precursor aderem à superfície do substrato.

- Reação: Na superfície aquecida, as moléculas adsorvidas sofrem uma reação química, formando o filme sólido desejado e subprodutos gasosos.

- Dessorção: Os subprodutos gasosos se desprendem da superfície e são exauridos da câmara.

O "tipo" de CVD é definido pela forma como ele gerencia e energiza este processo de quatro etapas.

Classificações Chave de CVD por Princípio de Operação

Os principais métodos para classificar os processos CVD giram em torno da pressão, da fonte de energia utilizada e do tipo de precursores químicos.

Métodos Baseados em Pressão: APCVD vs. LPCVD

A pressão influencia diretamente a velocidade e a qualidade da deposição.

- CVD de Pressão Atmosférica (APCVD): Este processo opera na pressão atmosférica normal. Permite taxas de deposição muito altas e alto rendimento, tornando-o econômico. No entanto, a dinâmica do fluxo de gás nessa pressão pode levar a uma menor uniformidade do filme.

- CVD de Baixa Pressão (LPCVD): Ao operar em vácuo parcial, a LPCVD reduz significativamente as reações em fase gasosa. Isso permite que as moléculas precursoras cubram o substrato de maneira mais uniforme, resultando em excelente uniformidade do filme e capacidade de revestir estruturas complexas e tridimensionais. A desvantagem é uma taxa de deposição geralmente mais lenta.

Métodos Baseados em Fonte de Energia: Térmica vs. Assistida por Plasma (PECVD)

A energia fornecida ao sistema determina a temperatura necessária para a reação.

- CVD Térmica: Esta é a forma mais tradicional, onde o substrato é aquecido a altas temperaturas (frequentemente >600°C) para fornecer a energia térmica necessária para quebrar as ligações químicas. Produz filmes de altíssima pureza e alta qualidade. Sua principal limitação é que as altas temperaturas podem danificar muitos substratos, como plásticos ou certos componentes eletrônicos.

- CVD Assistida por Plasma (PECVD): Esta técnica usa um campo elétrico para gerar um plasma (um gás ionizado). Os elétrons de alta energia no plasma decompõem os gases precursores em temperaturas muito mais baixas (tipicamente 200-400°C). Isso torna a PECVD essencial para depositar filmes em materiais sensíveis à temperatura.

Métodos Baseados em Precursores: MOCVD

Às vezes, o processo é definido pela química única envolvida.

- CVD Metalorgânica (MOCVD): Este processo altamente versátil utiliza compostos metalorgânicos como precursores. A MOCVD é a pedra angular para a fabricação de semicondutores compostos complexos, que são críticos para aplicações de alto desempenho, como LEDs, diodos laser e transistores de alta frequência.

Técnicas CVD Especializadas e Avançadas

Além das classificações principais, várias outras variantes importantes existem para objetivos específicos.

Deposição de Camada Atômica (ALD): Precisão Máxima

A ALD pode ser considerada uma subclasse avançada de CVD. Ela separa a reação química em uma sequência de etapas auto-limitantes de camada única. Isso proporciona um controle incomparável em nível atômico sobre a espessura e conformidade do filme, mas ao custo de uma taxa de deposição muito baixa.

Design do Reator: Parede Quente vs. Parede Fria

O projeto térmico do reator também define o processo.

- CVD de Parede Quente: Toda a câmara, incluindo as paredes e o substrato, é aquecida. Isso promove excelente uniformidade de temperatura em muitos substratos de uma só vez, tornando-a ideal para processamento em lote com LPCVD. A desvantagem é a deposição indesejada de filme nas paredes da câmara, exigindo limpeza frequente.

- CVD de Parede Fria: Apenas o substrato (e seu suporte) é aquecido diretamente, enquanto as paredes da câmara permanecem frias. Isso minimiza a deposição indesejada na parede e é comum em sistemas de pesquisa de bolacha única e MOCVD.

Aplicações de Nicho: CVD de Filamento Quente (HFCVD)

Este método usa um fio aquecido (filamento) para decompor termicamente os gases precursores. Sua aplicação principal é a síntese de filmes de diamante policristalino de alta qualidade.

Entendendo as Compensações

A escolha de um processo CVD é uma decisão de engenharia baseada no equilíbrio de prioridades concorrentes. Não existe um único método "melhor".

Temperatura vs. Compatibilidade do Substrato

Processos de alta temperatura como a CVD Térmica produzem excelente qualidade cristalina, mas são incompatíveis com muitos materiais. A PECVD de baixa temperatura oferece versatilidade para substratos sensíveis, mas pode resultar em filmes com propriedades diferentes (por exemplo, maior teor de hidrogênio).

Uniformidade vs. Rendimento

A LPCVD oferece uniformidade superior e a capacidade de revestir muitos substratos em lote, mas o processo é relativamente lento. A APCVD é muito mais rápida e simples, mas luta para alcançar o mesmo nível de consistência do filme.

Controle vs. Custo e Complexidade

Sistemas APCVD simples são relativamente baratos. Em contraste, os sistemas MOCVD e ALD são altamente complexos e caros, mas fornecem um nível de controle químico e de espessura que é inatingível com outros métodos.

Escolhendo o Processo CVD Certo para o Seu Objetivo

O requisito principal de sua aplicação deve guiar sua seleção.

- Se o seu foco principal for alto rendimento e baixo custo para revestimentos simples: A APCVD é frequentemente a escolha mais econômica.

- Se o seu foco principal for alta uniformidade e pureza do filme para eletrônica: A LPCVD é o pilar clássico para materiais como polissilício e nitreto de silício.

- Se você estiver depositando em substratos sensíveis à temperatura, como polímeros ou dispositivos pré-construídos: A PECVD é a solução necessária.

- Se você precisar cultivar semicondutores compostos de alta qualidade para optoeletrônica: A MOCVD é a tecnologia padrão da indústria.

- Se seu objetivo for controle absoluto sobre a espessura do filme na escala atômica para microeletrônica avançada: A ALD é a única opção viável, apesar de sua baixa velocidade.

Ao entender esses princípios centrais e compensações, você pode selecionar com confiança a técnica de deposição que se alinha perfeitamente com seus objetivos técnicos e econômicos.

Tabela Resumo:

| Tipo de CVD | Principais Características | Aplicações Comuns |

|---|---|---|

| LPCVD | Baixa pressão, alta uniformidade, processamento em lote | Eletrônica, filmes de polissilício |

| PECVD | Baixa temperatura, assistida por plasma, versátil | Substratos sensíveis à temperatura, revestimentos |

| MOCVD | Precursores metalorgânicos, semicondutores de alta qualidade | LEDs, diodos laser, transistores |

| APCVD | Pressão atmosférica, alto rendimento, custo-benefício | Revestimentos simples, produção de alto volume |

| ALD | Controle em nível atômico, alta conformidade, deposição lenta | Microeletrônica avançada, filmes de precisão |

Precisa de uma Solução CVD Personalizada? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para aprimorar seus processos de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos