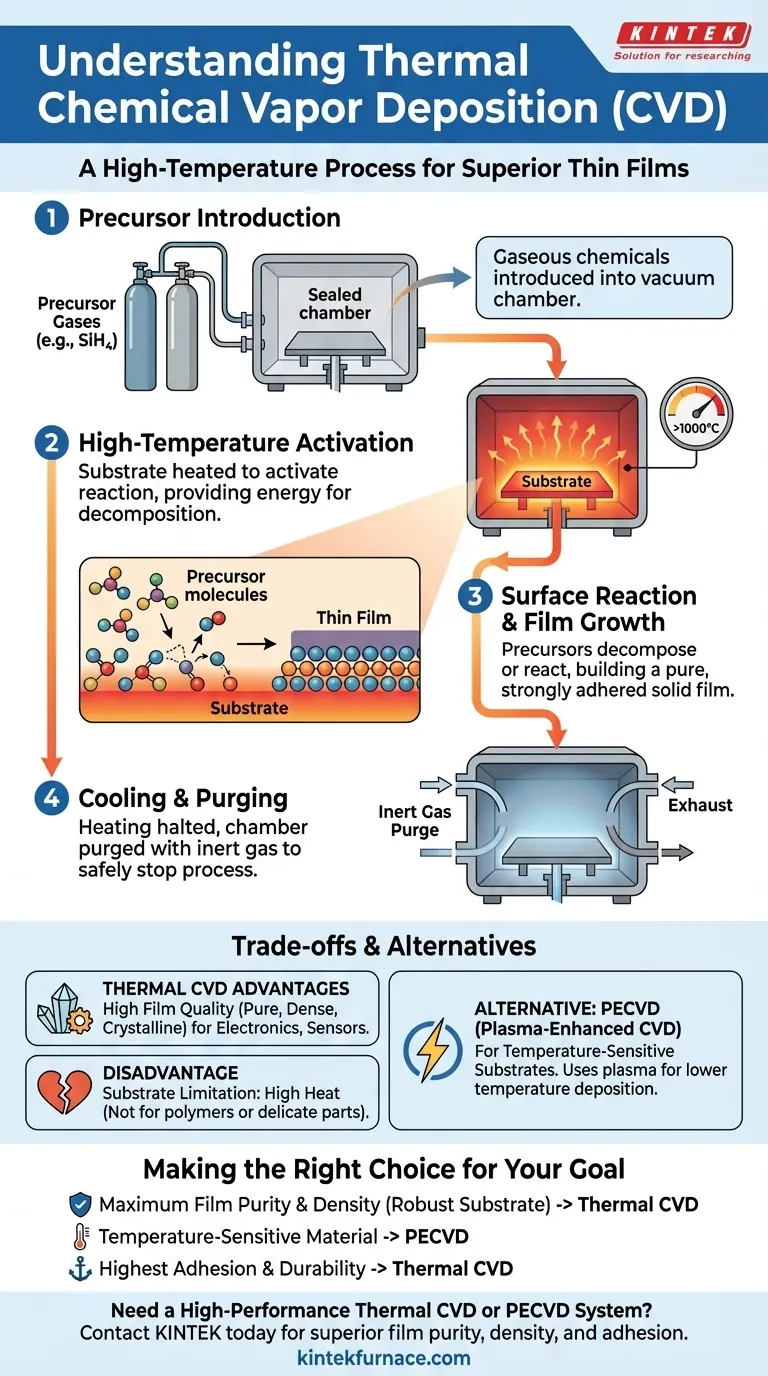

Em sua essência, a deposição química de vapor térmica (CVD) é um processo que utiliza calor intenso para desencadear uma reação química entre precursores gasosos, fazendo com que depositem um filme fino sólido e de alta pureza em uma superfície alvo. O processo se desenrola em quatro estágios distintos: introdução de gases controlados em uma câmara, aquecimento do substrato para ativar uma reação, permitindo que o filme sólido cresça na superfície e, finalmente, resfriamento do sistema enquanto se removem os gases em excesso.

O propósito central da CVD térmica é criar filmes finos excepcionalmente puros e duráveis. Ela consegue isso usando alta temperatura como a única fonte de energia para decompor vapores químicos, que então se reconstroem átomo por átomo como uma camada sólida em um substrato dentro de um ambiente de vácuo altamente controlado.

Desvendando o Processo de CVD Térmica

Para realmente entender a CVD térmica, devemos vê-la como uma sequência de eventos físicos e químicos cuidadosamente controlados. Cada etapa tem um propósito específico na construção do filme final.

Etapa 1: Introdução do Precursor

O processo começa pela introdução de um ou mais produtos químicos gasosos, conhecidos como precursores, em uma câmara de reação selada sob vácuo.

Esses precursores são cuidadosamente selecionados para conter os átomos específicos necessários para o filme final. Por exemplo, para depositar um filme de silício, um gás como o silano ($\text{SiH}_4$) pode ser usado.

Etapa 2: Ativação por Alta Temperatura

O objeto a ser revestido, chamado de substrato, é aquecido a uma temperatura extremamente alta, muitas vezes várias centenas ou até mais de mil graus Celsius.

Essa energia térmica é a característica definidora da CVD térmica. Ela atua como catalisador, fornecendo a energia de ativação necessária para iniciar as reações químicas na superfície quente do substrato.

Etapa 3: Reação de Superfície e Crescimento do Filme

Quando os gases precursores quentes entram em contato com o substrato ainda mais quente, eles decompõem-se (se separam) ou reagem entre si.

Os átomos desejados são então liberados e se ligam diretamente à superfície do substrato. Este processo constrói uma nova camada sólida átomo por átomo, resultando em um filme fino que é excepcionalmente denso, puro e fortemente aderido à superfície.

Etapa 4: Resfriamento e Purga

Assim que o filme atinge a espessura desejada, os sistemas de aquecimento são desligados.

A câmara é então purgada com um gás inerte para remover quaisquer gases precursores não reagidos e subprodutos químicos. Esta etapa interrompe imediatamente o processo de deposição e garante que a câmara esteja segura para ser aberta.

Entendendo as Compensações da CVD Térmica

Embora poderosa, a CVD térmica não é uma solução universal. Sua dependência de calor intenso cria um conjunto claro de vantagens e desvantagens que determinam onde ela pode ser aplicada.

Vantagem: Alta Qualidade do Filme

As altas temperaturas usadas na CVD térmica geralmente resultam em filmes com qualidade superior. Eles são frequentemente altamente cristalinos, extremamente puros e muito densos, tornando-os ideais para aplicações de alto desempenho em sensores automotivos, eletrônicos e biossensores.

Desvantagem: Limitação do Substrato

O principal inconveniente é o calor intenso em si. Este processo não pode ser usado em materiais com baixos pontos de fusão ou que possam ser danificados por altas temperaturas, como a maioria dos polímeros (plásticos) ou componentes eletrônicos delicados.

A Alternativa: CVD Assistida por Plasma (PECVD)

Para substratos sensíveis à temperatura, um método diferente chamado CVD Assistida por Plasma (PECVD) é usado. Em vez de depender apenas do calor, a PECVD usa um campo elétrico para criar um plasma, que energiza os gases precursores e permite que a deposição ocorra em temperaturas muito mais baixas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a CVD térmica depende de equilibrar a necessidade de qualidade do filme com a tolerância à temperatura do seu substrato.

- Se o seu foco principal é a pureza e densidade máximas do filme em um substrato robusto: A CVD térmica é a escolha superior para criar revestimentos de alto desempenho em materiais que podem suportar o calor.

- Se o seu foco principal é revestir um material sensível à temperatura: Você deve usar uma alternativa de baixa temperatura como a PECVD para evitar danos ao substrato.

- Se o seu foco principal é alcançar a maior adesão e durabilidade possíveis: O processo de alta temperatura da CVD térmica promove fortes ligações químicas entre o filme e o substrato, criando um revestimento excepcionalmente resistente.

Em última análise, entender o papel fundamental da temperatura é a chave para selecionar a técnica de deposição correta para o seu desafio de engenharia.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1 | Introdução do Precursor | Introduzir gases controlados em uma câmara de vácuo. |

| 2 | Ativação por Alta Temperatura | Aquecer o substrato para desencadear reações químicas. |

| 3 | Reação de Superfície e Crescimento | Átomos se ligam ao substrato, construindo o filme camada por camada. |

| 4 | Resfriamento e Purga | Interromper a deposição e remover gases em excesso. |

Precisa de um Sistema de CVD Térmica ou PECVD de Alto Desempenho para o Seu Laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Tubo, Fornos a Vácuo e com Atmosfera, e Sistemas de CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos para aplicações em eletrônica, sensores automotivos e biossensores.

Entre em contato conosco hoje para discutir como nossa experiência térmica pode ajudá-lo a alcançar pureza, densidade e adesão de filme superiores.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade