Escolher o substrato certo para um revestimento CVD é uma decisão ditada quase inteiramente pela temperatura. Materiais de substrato que são compatíveis com a Deposição Química de Vapor (CVD) padrão são aqueles que podem suportar calor muito alto sem deformar ou degradar. Isso inclui materiais como carbonetos de tungstênio, vários aços ferramenta, ligas de níquel de alta temperatura, cerâmicas e grafite.

O princípio central da compatibilidade do CVD não é sobre a reatividade química entre o revestimento e o substrato, mas se o substrato pode sobreviver às temperaturas extremas necessárias para que o processo de deposição ocorra. Se o material do substrato for estável a altas temperaturas, é provável que seja um candidato para CVD.

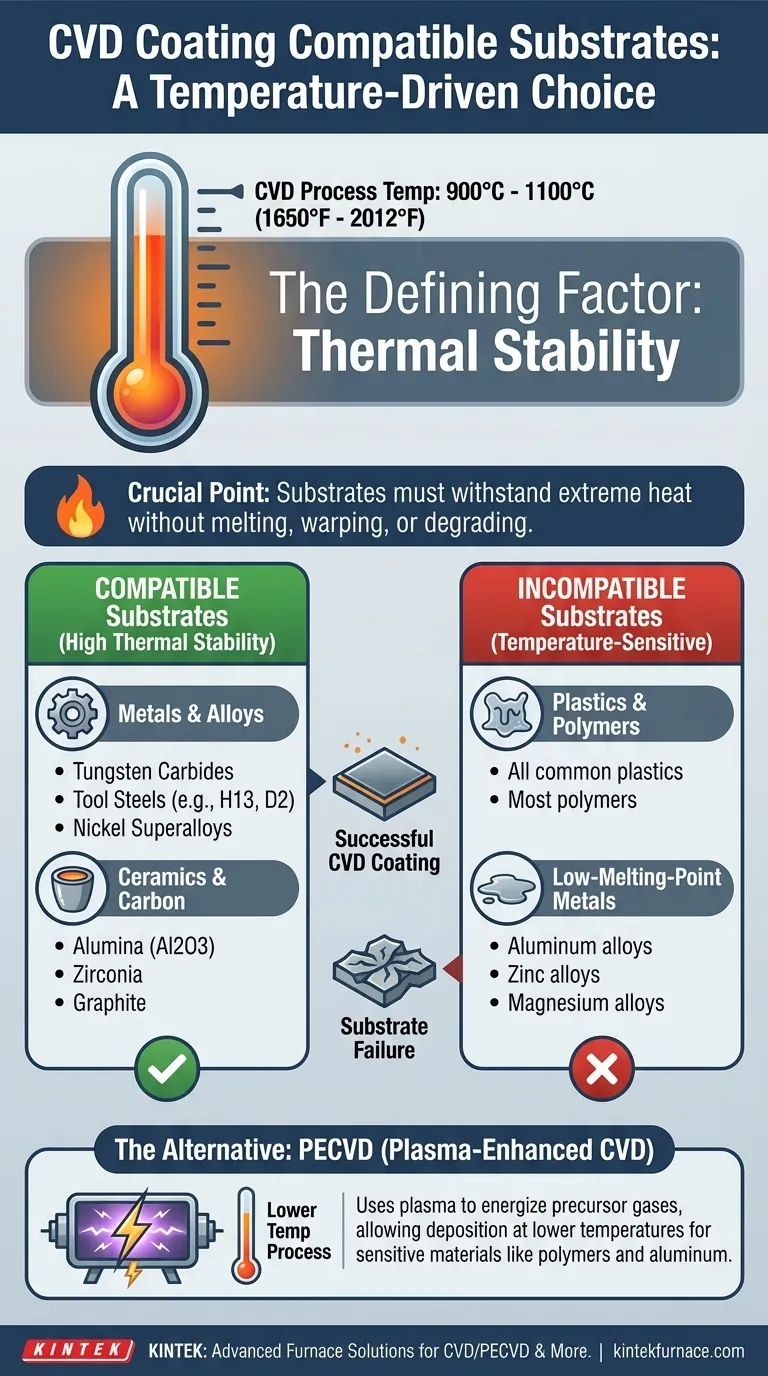

O Fator Determinante: Estabilidade Térmica

Todo o processo de CVD é construído em torno do calor. Entender isso torna a seleção do substrato uma decisão de engenharia direta, em vez de um complexo quebra-cabeça químico.

Por que a Alta Temperatura é Inerente ao CVD

A Deposição Química de Vapor funciona introduzindo gases precursores voláteis em uma câmara contendo o substrato. Esses gases são aquecidos a um ponto onde reagem ou se decompõem, fazendo com que o material desejado se deposite como uma fina película sólida na superfície do substrato.

Sem calor suficiente, essas reações químicas não ocorrerão. Isso torna a alta temperatura um requisito não negociável do processo.

O Limiar de Temperatura Crítica

Os processos típicos de CVD operam em temperaturas muito altas, frequentemente na faixa de 900°C a 1100°C (1650°F a 2012°F).

Qualquer material que derreta, deforme, recozinhe ou de outra forma perca suas propriedades estruturais críticas abaixo dessa faixa de temperatura é fundamentalmente incompatível com o CVD padrão.

Um Detalhamento das Famílias de Substratos Compatíveis

A lista de materiais compatíveis compartilha uma característica chave: um ponto de fusão excepcionalmente alto e excelente integridade estrutural em temperaturas elevadas.

Metais e Ligas Metálicas

Este grupo inclui materiais projetados para dureza e aplicações de alto desempenho.

Exemplos comuns são carbonetos de tungstênio, aços ferramenta (como H13 ou D2), e superligas de níquel de alta temperatura. Esses materiais são escolhidos especificamente porque mantêm sua resistência e forma bem dentro da janela de temperatura do CVD.

Cerâmicas e Carbono

Materiais como alumina (Al2O3), zircônia e outras cerâmicas técnicas são excelentes substratos. Eles são inerentemente estáveis em temperaturas extremas porque são frequentemente criados em ambientes de alto calor semelhantes.

O grafite também é um substrato comum devido à sua tolerância extremamente alta à temperatura, tornando-o ideal para aplicações especializadas.

Compreendendo as Vantagens e Limitações

Embora poderoso, o CVD não é uma solução universal. Sua principal limitação é a própria temperatura que o faz funcionar.

A Principal Restrição: Sensibilidade Térmica

Qualquer material que não possa suportar o calor do processo é automaticamente desqualificado. Isso exclui um grande número de materiais de engenharia comuns.

Plásticos, polímeros e a maioria dos metais de baixo ponto de fusão (como alumínio, zinco ou ligas de magnésio) não são substratos adequados para CVD convencional de alta temperatura. A aplicação desse processo os destruiria.

O Desafio das Geometrias Complexas

Mesmo com um material compatível, alcançar um revestimento perfeitamente uniforme em substratos com formas muito complexas, furos profundos ou altas relações de aspecto pode ser difícil. O fluxo de gases precursores pode não atingir todas as superfícies igualmente, levando a variações na espessura do revestimento.

Quando o CVD Padrão Não é a Resposta: PECVD

Para substratos sensíveis à temperatura, existem métodos alternativos. O CVD Reforçado por Plasma (PECVD) é um exemplo chave.

O PECVD usa plasma para energizar os gases precursores, permitindo que a reação de deposição ocorra em temperaturas muito mais baixas. Isso abre a porta para revestir materiais como polímeros, silicones e uma variedade maior de metais que seriam danificados pelo CVD padrão.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção final depende de combinar as propriedades do material com os requisitos do processo e seu objetivo final.

- Se o seu foco principal é a resistência ao desgaste em ferramentas de corte: Use carboneto de tungstênio ou substratos de aço ferramenta, pois eles fornecem uma base robusta para revestimentos duros como TiN, TiC ou Al2O3.

- Se o seu foco principal é o desempenho em ambientes corrosivos ou de alto calor: Use superligas de níquel, cerâmicas ou grafite, que mantêm sua integridade sob as condições extremas onde esses revestimentos se destacam.

- Se o seu substrato é sensível à temperatura (como uma peça de polímero ou alumínio): O CVD padrão é inadequado; você deve investigar alternativas de baixa temperatura como o PECVD.

Em última análise, um resultado bem-sucedido depende de combinar as propriedades térmicas do seu substrato com as demandas fundamentais do processo de deposição.

Tabela Resumo:

| Tipo de Material do Substrato | Exemplos | Propriedades Chave |

|---|---|---|

| Metais e Ligas | Carbonetos de tungstênio, Aços ferramenta (p. ex., H13, D2), Superligas de níquel de alta temperatura | Alto ponto de fusão, excelente integridade estrutural em altas temperaturas |

| Cerâmicas e Carbono | Alumina (Al2O3), Zircônia, Grafite | Estabilidade térmica inerente, ideal para ambientes de calor extremo |

| Materiais Incompatíveis | Plásticos, polímeros, metais de baixo ponto de fusão (p. ex., alumínio, ligas de zinco) | Não suportam temperaturas de CVD, propensos à deformação ou degradação |

Precisa de uma solução de forno de alta temperatura adaptada às suas necessidades de revestimento CVD? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com seus requisitos experimentais únicos, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares