Em ciência dos materiais, o CVD em tubo é um método específico de Deposição Química de Vapor (CVD) que é realizado dentro de um forno tubular selado. Esta técnica é usada para sintetizar filmes finos de alta pureza e materiais cristalinos, como materiais bidimensionais (2D), em um substrato. O processo envolve a introdução de precursores químicos no tubo aquecido sob vácuo, onde reagem e se depositam na superfície do substrato átomo por átomo.

O CVD em tubo é melhor compreendido não apenas como um processo, mas como um ambiente controlado. Ao confinar a reação química dentro de um forno tubular selado, este método proporciona o controle excepcional sobre temperatura, pressão e atmosfera necessário para o crescimento de filmes finos e cristais altamente puros e uniformes.

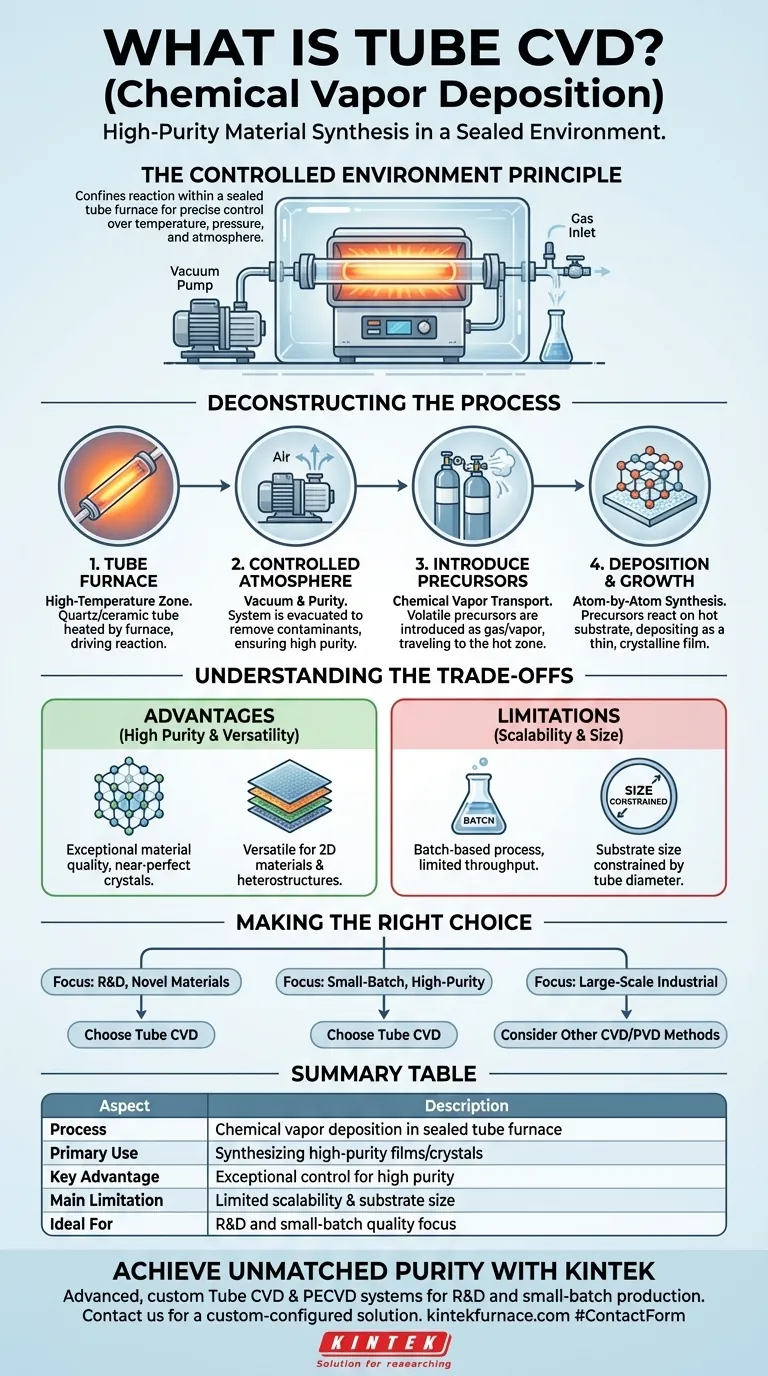

Desconstruindo o Processo de CVD em Tubo

Os sistemas de CVD em tubo são projetados em torno de um princípio central: criar uma zona de reação imaculada e de alta temperatura isolada do mundo exterior. Cada componente desempenha um papel crítico na obtenção deste ambiente controlado.

O Papel do Forno Tubular

O núcleo do sistema é o forno tubular, que fornece as altas temperaturas necessárias para impulsionar a reação química. Este forno aquece um tubo de quartzo ou cerâmica que contém o material do substrato.

O controle preciso da temperatura é crítico, pois influencia diretamente a taxa de crescimento e a qualidade do material final.

Estabelecendo uma Atmosfera Controlada

O processo é realizado sob vácuo, bem abaixo da pressão atmosférica. Um sistema de vácuo remove o ar e outros contaminantes do tubo antes do início da reação.

Isso garante que o filme depositado seja feito apenas dos produtos químicos precursores pretendidos, resultando em altíssima pureza.

Introduzindo os Gases Precursores

Precursores são os compostos químicos voláteis que contêm os átomos necessários para construir o novo material. Eles são introduzidos no tubo aquecido como gás ou vapor.

Esses precursores viajam pelo tubo até atingirem a zona quente onde o substrato está localizado. Este processo é por vezes referido como transporte químico de vapor.

Deposição e Crescimento de Materiais

Na superfície quente do substrato, os precursores se decompõem ou reagem entre si. Esta reação química resulta na deposição do material desejado como um filme fino sólido e durável.

A deposição ocorre molécula por molécula, permitindo a formação de estruturas cristalinas altamente ordenadas, incluindo materiais 2D de camada única.

Controle Avançado do Processo

Os sistemas modernos de CVD em tubo podem ser altamente sofisticados. Alguns incorporam recursos como fontes de plasma para auxiliar a reação ou estágios deslizantes para permitir o aquecimento e resfriamento rápido do substrato.

Essas adições proporcionam um controle ainda maior sobre as propriedades finais do material.

Compreendendo as Vantagens e Desvantagens do CVD em Tubo

Embora poderoso, o CVD em tubo não é a solução para todas as aplicações. Compreender suas vantagens e limitações inerentes é fundamental para usá-lo de forma eficaz.

Vantagem: Alta Pureza e Cristalinidade

A principal vantagem do CVD em tubo é a qualidade extremamente alta dos materiais que pode produzir. O ambiente selado e a vácuo minimiza a contaminação, levando a uma pureza excepcional e estruturas cristalinas quase perfeitas.

Isso o torna o método preferido para pesquisas e aplicações de ponta onde a perfeição do material é primordial.

Vantagem: Versatilidade na Síntese de Materiais

O CVD em tubo é altamente versátil. Ao alterar os precursores, temperatura e pressão, uma ampla variedade de materiais pode ser sintetizada.

É particularmente adequado para o crescimento de novos materiais como folhas 2D (por exemplo, dissulfeto de tântalo) e heteroestruturas complexas, que envolvem o empilhamento de diferentes camadas de material umas sobre as outras.

Limitação: Escalabilidade e Processamento em Lotes

A principal desvantagem é a escalabilidade. Os fornos tubulares são inerentemente baseados em lotes e limitados pelas dimensões físicas do tubo.

Isso torna o processo menos adequado para produção industrial contínua em larga escala em comparação com outras técnicas de deposição. É principalmente uma ferramenta de escala laboratorial e de produção especializada.

Limitação: Restrições de Tamanho do Substrato

O diâmetro do tubo do forno limita diretamente o tamanho máximo do substrato que pode ser processado. Isso pode ser uma restrição significativa para aplicações que exigem revestimentos de grandes áreas.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar CVD em tubo depende inteiramente das prioridades do seu projeto. É uma escolha que equilibra a qualidade do material com o volume de produção.

- Se o seu foco principal é pesquisa e desenvolvimento de novos materiais: O CVD em tubo oferece a precisão e o controle ambiental necessários para experimentar materiais 2D e heteroestruturas complexas.

- Se o seu foco principal é produzir pequenos lotes de filmes cristalinos de alta pureza: Este método é ideal devido ao seu excelente isolamento de contaminantes, garantindo qualidade de material de primeira linha.

- Se o seu foco principal é revestimento industrial em larga escala: Você deve explorar outras configurações de CVD ou métodos de PVD (Physical Vapor Deposition) que são projetados para alta produtividade e substratos maiores.

Em última análise, escolher o CVD em tubo é uma decisão de priorizar a qualidade do material e o controle do processo acima de tudo.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Deposição química de vapor dentro de um forno tubular selado. |

| Uso Principal | Síntese de filmes finos de alta pureza e materiais cristalinos (por exemplo, materiais 2D). |

| Principal Vantagem | Controle excepcional para alta pureza e cristalinidade. |

| Principal Limitação | Escalabilidade e tamanho do substrato limitados devido ao processamento em lotes. |

| Ideal Para | P&D e produção em pequenos lotes onde a qualidade do material é primordial. |

Pronto para Alcançar Pura Incomparável de Materiais com uma Solução Personalizada de CVD em Tubo?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos para a síntese de materiais 2D e filmes finos de alta pureza.

Entre em contato conosco hoje para discutir como um sistema de CVD em tubo configurado sob medida da KINTEK pode elevar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão