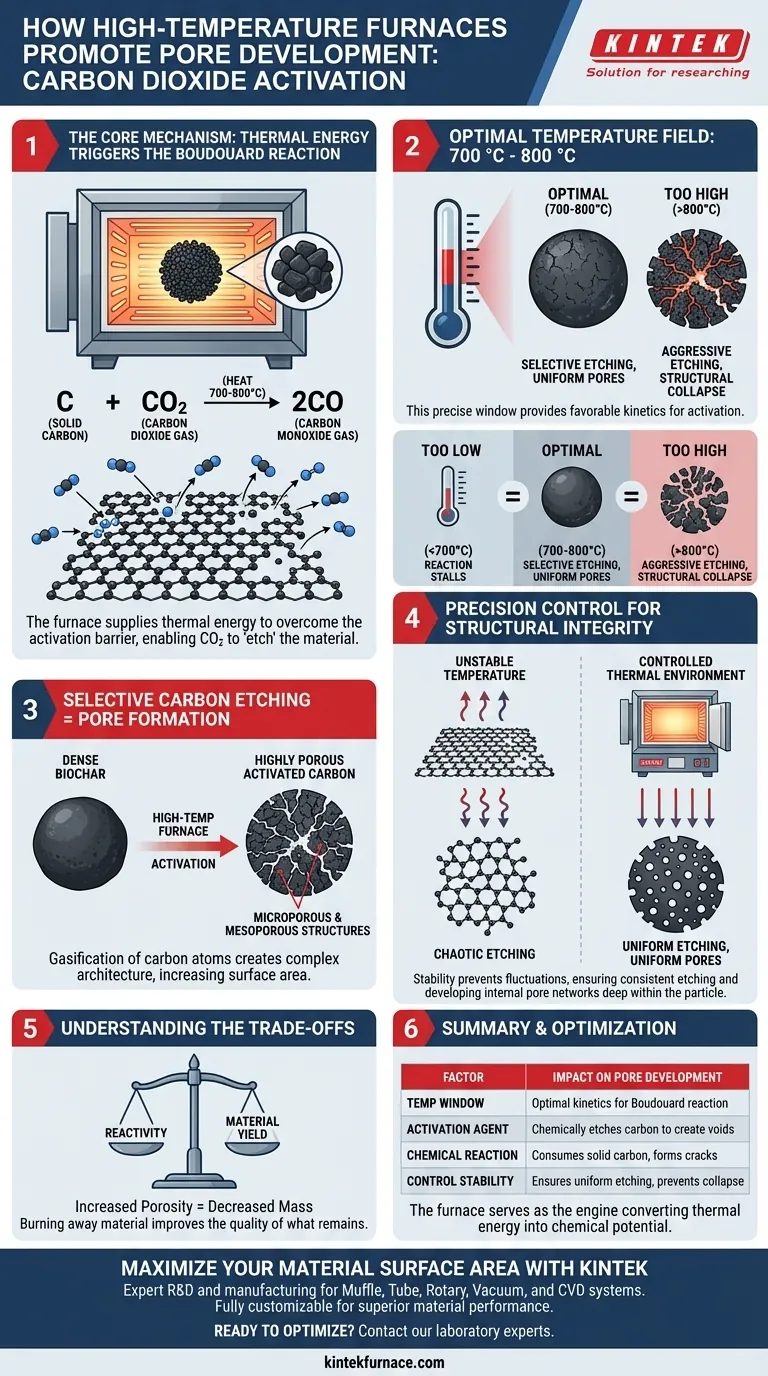

O campo de temperatura fornecido por um Forno de Reação de Alta Temperatura promove o desenvolvimento de poros ao fornecer a energia térmica necessária para desencadear a reação de Boudouard. Especificamente, ao manter uma temperatura entre 700 °C e 800 °C, o forno permite que as moléculas de dióxido de carbono ataquem quimicamente a superfície do biochar. Essa reação consome átomos de carbono sólidos, "atacando" efetivamente o material para criar uma rede de vazios internos.

Insight Central: O forno não simplesmente aquece o material; ele cria um ambiente cinético específico onde o dióxido de carbono atua como um agente de ativação. Ao gasificar seletivamente átomos de carbono em monóxido de carbono, o campo térmico esculpe fisicamente rachaduras e canais complexos, transformando biochar denso em carvão ativado altamente poroso.

O Mecanismo de Ativação Térmica

O Papel Crítico da Reação de Boudouard

O principal impulsionador da criação de poros durante a ativação com dióxido de carbono é a reação de Boudouard.

Este é um processo termodinâmico onde o dióxido de carbono (CO2) reage com carbono sólido (C) para formar monóxido de carbono (2CO). No entanto, essa reação não é espontânea em baixas temperaturas; requer um ambiente de alta energia para superar a barreira de ativação.

A Janela de Temperatura Específica

O Forno de Reação de Alta Temperatura fornece o ambiente necessário ao sustentar um campo de temperatura estritamente entre 700 °C e 800 °C.

É dentro desta janela térmica precisa que a cinética da reação se torna favorável para a ativação. Sem essa intensidade de calor específica, o CO2 permaneceria inerte em relação à estrutura de carbono.

Ataque Seletivo de Carbono

Nessas temperaturas elevadas, ocorre uma reação heterogênea na interface entre o gás e o sólido.

As moléculas de CO2 visam e "consomem" átomos de carbono do esqueleto do biochar. Essa remoção seletiva de massa atua como um processo de ataque químico.

Formação de Arquitetura Complexa

À medida que os átomos de carbono são convertidos em gás e liberados, eles deixam espaços vazios.

Esse processo contínuo de ataque resulta na formação de rachaduras, lacunas e canais complexos. Esses vazios constituem a área de superfície e a porosidade aumentadas que definem o carvão ativado de alta qualidade.

A Importância do Controle de Precisão

Garantindo a Integridade Estrutural

Embora o calor elevado seja necessário, a estabilidade do campo de temperatura é igualmente crítica.

Um forno tubular de alta temperatura fornece um ambiente térmico controlado que evita flutuações. Essa precisão garante que o processo de ataque seja uniforme em todo o material, em vez de caótico ou localizado.

Desenvolvendo Volume de Poros

O ambiente térmico controlado facilita a criação de grandes volumes de estruturas microporosas e mesoporosas.

Ao manter uma temperatura consistente, o forno garante que a reação prossiga profundamente dentro da partícula, em vez de apenas na superfície externa. Essa profundidade é necessária para desenvolver totalmente a rede de poros interna.

Compreendendo as Compensações

Sensibilidade à Temperatura

Operar fora da faixa ideal de 700 °C a 800 °C cria riscos significativos de desempenho.

Se a temperatura for muito baixa, a reação de Boudouard estagnará, resultando em biochar com praticamente nenhuma ativação. Inversamente, se as temperaturas forem descontroladas ou excessivas, o ataque agressivo pode colapsar completamente o esqueleto de carbono, destruindo os poros que você pretendia criar.

Reatividade vs. Rendimento

O processo de ativação é fundamentalmente uma compensação entre área de superfície e rendimento do material.

Como o forno facilita o consumo de átomos de carbono para criar buracos, a massa total do material diminui à medida que a porosidade aumenta. Você está essencialmente queimando uma porção do seu produto para melhorar a qualidade do que resta.

Otimizando Sua Estratégia de Ativação

Para obter os melhores resultados com a ativação por dióxido de carbono, concentre-se nos seguintes parâmetros:

- Se seu foco principal é o Desenvolvimento de Poros: Certifique-se de que seu forno crie um campo de temperatura sustentado de pelo menos 700 °C para impulsionar efetivamente a reação de Boudouard.

- Se seu foco principal é a Uniformidade do Material: Priorize um forno com precisão de estabilidade térmica para garantir um ataque consistente em todo o esqueleto de carbono.

Em última análise, o forno serve como o motor que converte energia térmica em potencial químico, permitindo que as moléculas de gás modelem a arquitetura interna do carbono.

Tabela Resumo:

| Fator | Descrição | Impacto no Desenvolvimento de Poros |

|---|---|---|

| Janela de Temperatura | 700 °C a 800 °C | Cinética ótima para a reação de Boudouard |

| Agente de Ativação | Dióxido de Carbono (CO2) | Ataca quimicamente o carbono para criar vazios internos |

| Reação Química | C + CO2 → 2CO | Consome carbono sólido para formar rachaduras e canais |

| Estabilidade de Controle | Alta Precisão | Garante ataque uniforme e previne colapso estrutural |

Maximize a Área de Superfície do Seu Material com a KINTEK

Você está lutando com porosidade inconsistente ou colapso estrutural durante a ativação de carbono? Os fornos de reação de alta temperatura da KINTEK são projetados para a precisão extrema necessária para dominar a reação de Boudouard.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades específicas de ativação térmica. Esteja você desenvolvendo estruturas microporosas para armazenamento de energia ou filtros mesoporosos, nossa tecnologia garante um campo de temperatura estável e uniforme para um desempenho superior do material.

Pronto para otimizar seu processo de ativação? Entre em contato com nossos especialistas de laboratório hoje mesmo para encontrar o forno perfeito para sua linha de pesquisa ou produção.

Guia Visual

Referências

- Sylwia Kukowska, Katarzyna Szewczuk‐Karpisz. New fruit waste-derived activated carbons of high adsorption performance towards metal, metalloid, and polymer species in multicomponent systems. DOI: 10.1038/s41598-025-85409-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um forno de secagem por jacto é necessário para o pré-tratamento de pastilhas de cromite? Evitar falhas estruturais e fissuras de vapor

- Qual o papel do tratamento de ativação na conversão de resíduos de PPS? Desbloqueie poros de armazenamento de energia de alto desempenho

- Como o equipamento de filtração de alta temperatura facilita a separação de sal fundido? Aumente sua recuperação de tratamento de escória

- Qual é o propósito principal de selar a garrafa de reação a 80°C para a síntese de RMF? Garantir a Policondensação Ótima

- Por que o moldagem por pressão e a sinterização em alta temperatura são necessários para UO2-ZrO2? Dominando a Densidade do Material

- Quais são as principais características de um forno de batelada? Desbloqueie Precisão e Flexibilidade no Tratamento Térmico

- Como a disponibilidade de sistemas de fornos especializados beneficia a pesquisa química? Otimize seu processamento térmico

- Como o equipamento de controle ambiental auxilia na avaliação de membranas CMS? Desbloqueie a precisão em testes de envelhecimento físico