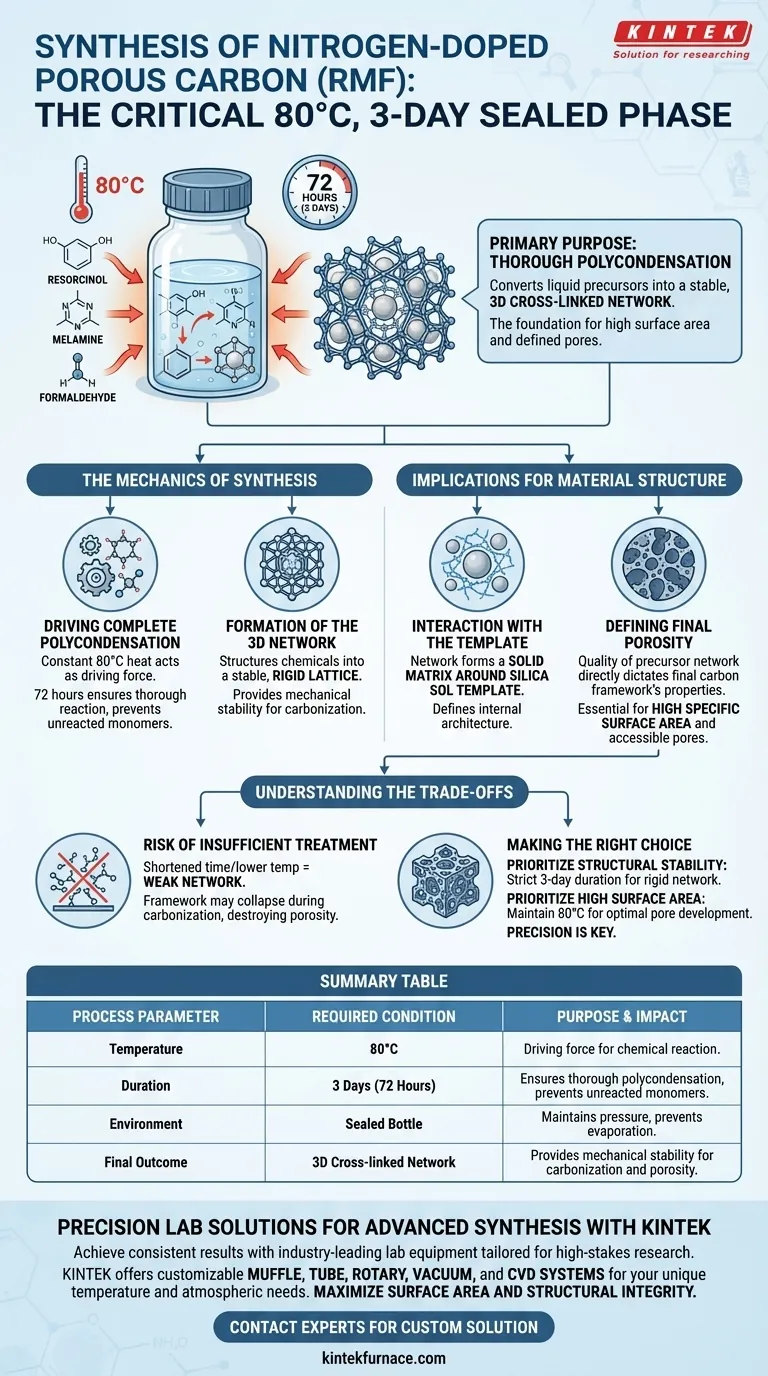

O propósito principal de selar a garrafa de reação e manter 80°C por três dias é impulsionar a policondensação completa dos precursores químicos: resorcinol, melamina e formaldeído. Este tratamento térmico prolongado é a etapa crítica que transforma esses componentes líquidos em uma rede reticulada tridimensional estável.

Ao controlar rigorosamente este ambiente por 72 horas, você garante a formação de uma base estrutural robusta. Esta etapa é o pré-requisito para alcançar a alta área superficial específica e a estrutura de poros definida do material após o processo subsequente de carbonização.

A Mecânica da Síntese

Impulsionando a Policondensação Completa

A aplicação de calor constante a 80°C atua como força motriz para a reação química entre os precursores.

Manter essa temperatura por três dias completos garante que a reação seja completa. Isso evita a presença de monômeros não reagidos, que poderiam desestabilizar o material final.

Formação da Rede 3D

O objetivo final desta fase não é meramente reagir os produtos químicos, mas estruturá-los.

O processo facilita a criação de uma rede reticulada tridimensional estável. Esta estrutura rígida fornece a estabilidade mecânica necessária para as etapas subsequentes.

Implicações para a Estrutura do Material

Interação com o Molde

É crucial notar que a formação desta rede ocorre na presença de um molde de sol de sílica.

A rede polimérica cria uma matriz sólida ao redor da sílica. Essa interação é o que define a arquitetura interna do material.

Definindo a Porosidade Final

A qualidade desta rede precursora dita diretamente as propriedades do arcabouço de carbono final.

Uma rede precursora bem desenvolvida é essencial para alcançar uma alta área superficial específica. Ela garante que, após a carbonização, o material retenha uma estrutura de poros altamente desenvolvida e acessível.

Compreendendo as Compensações

O Risco de Tratamento Insuficiente

Interromper este processo precocemente ou reduzir a temperatura é uma falha comum que compromete a integridade estrutural.

A policondensação incompleta resulta em uma rede fraca. Sem uma estrutura totalmente reticulada, o arcabouço pode colapsar durante a carbonização, destruindo a porosidade desejada e reduzindo a área superficial.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu Carbono Poroso Dopado com Nitrogênio, considere estas prioridades:

- Se o seu foco principal é a estabilidade estrutural: Cumpra rigorosamente a duração de três dias para garantir que a rede reticulada seja rígida o suficiente para suportar a carbonização em alta temperatura.

- Se o seu foco principal é a alta área superficial: Não altere a temperatura; 80°C é o ponto de ajuste calibrado para formar a arquitetura precursora específica necessária para o desenvolvimento ideal de poros.

A precisão durante esta fase de síntese é o fator mais importante para garantir o desempenho do material de carbono final.

Tabela Resumo:

| Parâmetro do Processo | Condição Necessária | Propósito e Impacto |

|---|---|---|

| Temperatura | 80°C | Atua como força motriz para a reação química entre os precursores. |

| Duração | 3 Dias (72 Horas) | Garante a policondensação completa e previne monômeros não reagidos. |

| Ambiente | Garrafa Selada | Mantém pressão consistente e previne a evaporação dos precursores. |

| Resultado Final | Rede Reticulada 3D | Fornece a estabilidade mecânica necessária para a carbonização e porosidade. |

Soluções de Laboratório de Precisão para Síntese Avançada

A obtenção de resultados consistentes na síntese de Carbono Poroso Dopado com Nitrogênio requer controle térmico exato. A KINTEK fornece equipamentos de laboratório líderes na indústria, adaptados para pesquisas de alto risco. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis às suas necessidades únicas de temperatura e atmosfera.

Maximize a área superficial e a integridade estrutural do seu material com a tecnologia de precisão da KINTEK.

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno de resistência industrial no aquecimento de 42CrMo/Cr5? Garanta o Sucesso da Forjagem com Precisão.

- Como o equipamento de agitação e os estágios de aquecimento com controle de temperatura influenciam a qualidade das nanopartículas magnéticas?

- Quais são alguns exemplos de processos de aquecimento industrial de temperatura média? Otimize as Propriedades do Material de Forma Eficiente

- Pirólise Rápida vs. TGA: Qual é o Melhor para Avaliar o RDF como Agente Redutor em Alto-Forno?

- Quais são as precauções de segurança para um forno de tratamento térmico? Um guia sistemático para proteger seu laboratório

- Qual papel o processamento térmico com controle preciso de temperatura e estresse de tração desempenha na estabilização de fibras de PVDF?

- Quais vantagens um forno a vácuo oferece em relação a um forno padrão para filmes de MXeno V2CTx? Proteja a qualidade do seu material

- Por que um forno de secagem de grau industrial é necessário para a ativação de biomassa? Garanta Integridade Estrutural e Rendimento