Aquecimento industrial de temperatura média refere-se a processos que operam aproximadamente entre 250°C e 750°C (480°F a 1380°F). Exemplos chave incluem o tratamento térmico de metais através de recozimento e alívio de tensões, bem como a fusão e remodelação de plásticos e certos metais não ferrosos para fundição.

A distinção crítica dos processos de temperatura média é a sua capacidade de alterar fundamentalmente a estrutura interna ou o estado físico de um material — como amolecer um metal ou derreter um plástico — sem atingir os extremos de calor necessários para liquefazer o aço industrial ou impulsionar reações químicas de alta energia.

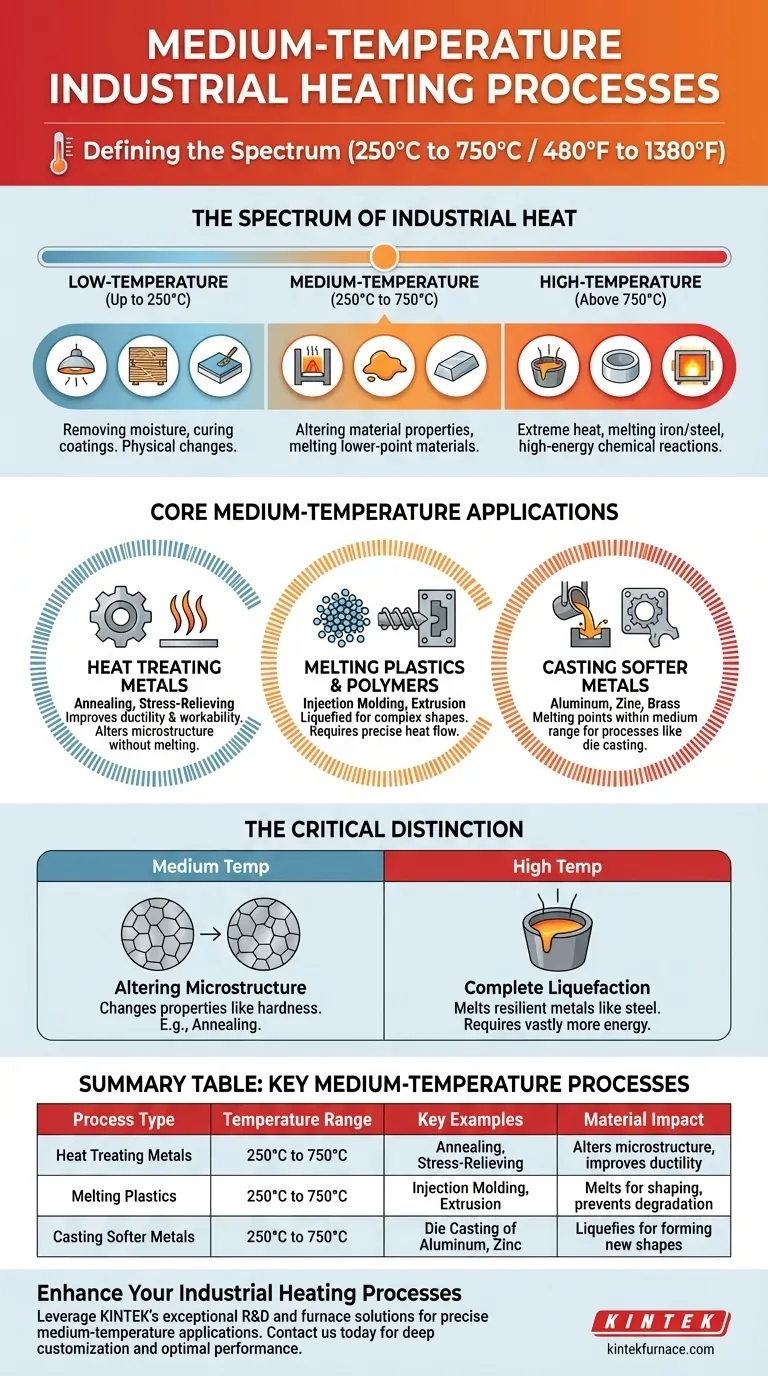

O Espectro do Calor Industrial

O aquecimento industrial não é um conceito único, mas sim um espectro. Os processos são categorizados pela temperatura necessária para alcançar uma transformação desejada em um material.

Processos de Baixa Temperatura (Até 250°C)

Estes processos tipicamente envolvem a remoção de umidade ou a cura de revestimentos. Exemplos comuns incluem a secagem de madeira, a cura de tinta e a preparação de produtos alimentícios. O objetivo é uma mudança física, não estrutural.

Processos de Temperatura Média (250°C a 750°C)

Esta é a faixa onde as propriedades fundamentais de um material podem ser alteradas. O calor é intenso o suficiente para alterar a estrutura cristalina dos metais ou derreter polímeros e metais macios, constituindo o foco desta discussão.

Processos de Alta Temperatura (Acima de 750°C)

Reservada para as tarefas mais intensivas em energia, esta faixa inclui a fusão e fundição de ferro e aço, a criação de materiais avançados como cerâmicas e o facilitamento de reações químicas específicas que ocorrem apenas em calor extremo.

Aplicações Principais de Temperatura Média Explicadas

Os exemplos fornecidos para o trabalho de temperatura média enquadram-se em duas categorias principais: modificar sólidos existentes ou criar novas formas a partir de materiais com pontos de fusão mais baixos.

Tratamento Térmico de Metais

Recozimento e alívio de tensões são processos cruciais que melhoram a trabalhabilidade e a durabilidade de um metal. Em vez de derreter o metal, eles o aquecem a uma temperatura precisa para aliviar tensões internas criadas durante a fabricação, tornando o material mais macio e menos quebradiço. Esta é uma aplicação clássica de temperatura média.

Fusão de Plásticos e Polímeros

A maioria dos plásticos industriais derrete bem dentro da faixa de 250°C a 750°C. Isso permite que sejam liquefeitos para moldagem por injeção, extrusão ou fundição em formas complexas. O processo requer calor suficiente para garantir que o material flua adequadamente, mas não tanto que o polímero se degrade.

Fundição de Metais Mais Macios

Embora o aço exija altas temperaturas para derreter, muitos outros metais comuns não. Alumínio, zinco e certas ligas de latão têm pontos de fusão que se enquadram diretamente na faixa de temperatura média, tornando-os ideais para processos de fundição como a fundição sob pressão sem a necessidade de fornos de alta temperatura.

A Distinção Crítica: Temperatura Média vs. Alta

A linha entre o trabalho de temperatura média e alta pode parecer confusa, já que termos como "tratamento térmico" e "fundição" são usados em ambos. A principal diferença reside no material e no resultado pretendido.

Alteração de uma Microestrutura vs. Liquefação Completa

O tratamento térmico de temperatura média, como o recozimento, altera a estrutura de grão interna de um metal para mudar suas propriedades. O tratamento térmico de alta temperatura pode fazer o mesmo, mas em níveis mais extremos, enquanto a fundição de alta temperatura envolve a liquefação completa de metais resistentes como ferro e aço.

O Papel do Material

A classificação depende inteiramente das propriedades do material. Por exemplo, fundir zinco (ponto de fusão de 420°C) é um processo de temperatura média. Em contraste, fundir aço (ponto de fusão de ~1370°C) é inequivocamente um processo de alta temperatura. A ação é a mesma, mas a energia necessária é vastamente diferente.

Fazendo a Escolha Certa para o Seu Objetivo

Use estas diretrizes para classificar corretamente suas necessidades de aquecimento industrial.

- Se o seu foco principal é melhorar a ductilidade do metal sem derretê-lo: Você está trabalhando na faixa de temperatura média com processos como recozimento ou alívio de tensões.

- Se o seu foco principal é moldar peças a partir de plásticos ou alumínio: Suas operações de moldagem ou fundição enquadram-se perfeitamente no domínio da temperatura média.

- Se o seu foco principal é derreter aço ou criar cerâmicas: Você entrou na categoria de alta temperatura, que exige equipamentos e protocolos de segurança diferentes.

Compreender onde seu processo se encaixa no espectro térmico é o passo fundamental para alcançar controle preciso do material e eficiência operacional.

Tabela Resumo:

| Tipo de Processo | Faixa de Temperatura | Exemplos Chave | Impacto no Material |

|---|---|---|---|

| Tratamento Térmico de Metais | 250°C a 750°C | Recozimento, Alívio de Tensões | Altera a microestrutura, melhora a ductilidade |

| Fusão de Plásticos | 250°C a 750°C | Moldagem por Injeção, Extrusão | Derrete para moldagem, previne degradação |

| Fundição de Metais Mais Macios | 250°C a 750°C | Fundição sob Pressão de Alumínio, Zinco | Liquefaz para formar novas formas |

Pronto para aprimorar seus processos de aquecimento industrial? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você está tratando termicamente metais, derretendo plásticos ou fundindo metais mais macios, nossa experiência garante desempenho e eficiência ideais. Contate-nos hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar o sucesso em suas operações!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente