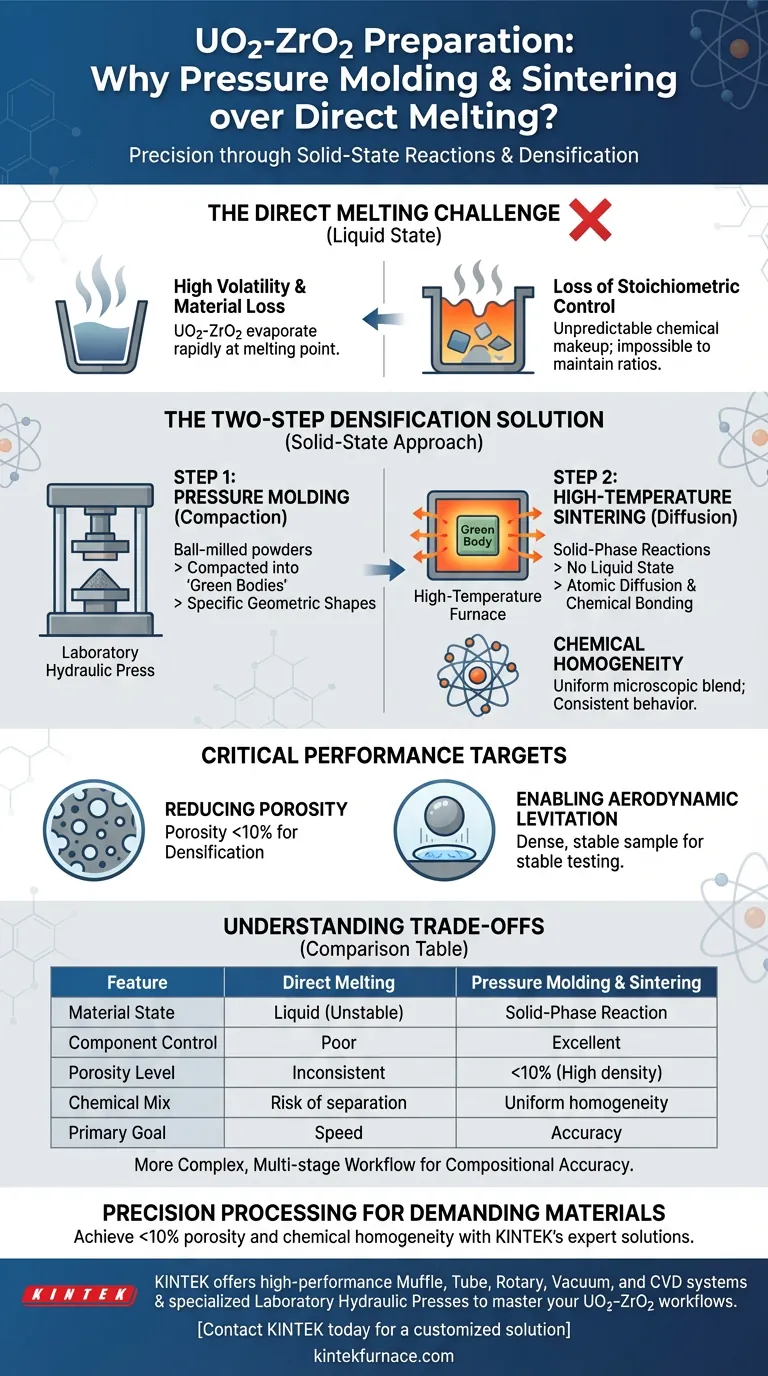

A combinação de moldagem por pressão e sinterização em alta temperatura é estritamente necessária para misturas de Óxido de Urânio e Óxido de Zircônio (UO2-ZrO2) para contornar as severas limitações da fusão direta. Como esses materiais possuem pontos de fusão extremamente altos e volatilidade significativa, essa abordagem de estado sólido é o único método confiável para alcançar proporções químicas precisas e densidade estrutural.

A extrema volatilidade do UO2-ZrO2 em temperaturas de fusão torna o processamento líquido direto não confiável para manter as proporções dos componentes. A moldagem por pressão seguida de sinterização facilita uma reação estável em fase sólida, garantindo homogeneidade química e alta densidade sem a perda de material associada à fusão.

As Limitações da Fusão Direta

O Desafio da Volatilidade

A fusão direta é frequentemente o padrão para misturar materiais, mas falha com UO2-ZrO2. Esses componentes são altamente voláteis, o que significa que eles evaporam ou se degradam rapidamente quando transicionados para um estado líquido.

Perda de Controle Estequiométrico

Devido a essa volatilidade, é quase impossível controlar as proporções dos componentes durante uma fusão direta. À medida que o material se liquefaz, as taxas de evaporação diferem, alterando a composição química do produto final de forma imprevisível.

A Solução de Densificação em Duas Etapas

Etapa 1: Moldagem por Pressão

O processo começa com pós moídos em moinho de bolas que são quimicamente misturados, mas fisicamente soltos. Utilizando uma prensa hidráulica de laboratório, esses pós são compactados em formas geométricas específicas conhecidas como "corpos verdes".

Etapa 2: Sinterização em Alta Temperatura

Esses corpos verdes são então processados em um forno de alta temperatura. Em vez de fundir o material em líquido, o calor induz reações em fase sólida. Isso permite que os átomos se difundam e se liguem quimicamente sem atingir o estado líquido instável.

Alcançando a Homogeneidade Química

Através dessas reações em fase sólida, a mistura atinge homogeneidade química. Os componentes se misturam uniformemente em nível microscópico, garantindo que o material final se comporte de forma consistente.

Metas Críticas de Desempenho

Reduzindo a Porosidade

Um objetivo principal deste método é a densificação. A combinação de pressão e sinterização reduz a porosidade do material para menos de 10%.

Permitindo a Levitação Aerodinâmica

Essa baixa porosidade não é apenas para integridade estrutural; é um pré-requisito para ambientes de teste específicos. Uma amostra densa e estável é necessária para garantir um desempenho estável durante os testes de levitação aerodinâmica.

Compreendendo os Compromissos

Complexidade do Processo vs. Controle da Composição

Embora a fusão direta seja geralmente um processo mais rápido e de uma única etapa, ela sacrifica o controle para UO2-ZrO2. O compromisso aqui é aceitar um fluxo de trabalho mais complexo e de várias etapas (moagem, prensagem, sinterização) para garantir a precisão da composição.

Restrições de Estado Sólido

Este método depende de reações em fase sólida, que são mais lentas do que a mistura líquida. Você deve controlar precisamente os parâmetros do forno de sinterização para garantir que a reação esteja completa, pois uma reação incompleta levará a pontos fracos ou separação química na amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que sua preparação de UO2-ZrO2 atenda aos requisitos experimentais, alinhe seu processo com seus alvos específicos:

- Se o seu foco principal é a Composição Química: Priorize a fase de sinterização para impulsionar as reações em fase sólida, pois isso evita a perda por volatilidade inerente à fusão.

- Se o seu foco principal é a Estabilidade Aerodinâmica: Concentre-se nos parâmetros de moldagem por pressão para maximizar a densidade inicial, garantindo que a porosidade final permaneça abaixo do limite de 10%.

Ao tratar o pó mecanicamente antes de aquecê-lo quimicamente, você cria um material estável e uniforme capaz de suportar ambientes de teste extremos.

Tabela Resumo:

| Característica | Método de Fusão Direta | Moldagem por Pressão e Sinterização |

|---|---|---|

| Estado do Material | Líquido (Instável) | Reação em Fase Sólida |

| Controle do Componente | Ruim devido à alta volatilidade | Excelente controle estequiométrico |

| Nível de Porosidade | Inconsistente | <10% (Alta densidade) |

| Mistura Química | Risco de separação | Homogeneidade uniforme |

| Objetivo Principal | Velocidade | Precisão da composição |

Processamento de Precisão para Seus Materiais Mais Exigentes

Alcançar a porosidade de <10% necessária para levitação aerodinâmica requer mais do que apenas calor — requer equipamentos de precisão. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com prensa hidráulicas de laboratório especializadas para dominar seus fluxos de trabalho de UO2-ZrO2. Nossos fornos de alta temperatura de laboratório personalizáveis garantem as reações estáveis em fase sólida necessárias para a homogeneidade química.

Pronto para elevar sua pesquisa de materiais? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Yaopeng Gong, Weimin Ma. Non-Contact Thermophysical Property Measurements of High-Temperature Corium Through Aerodynamic Levitation. DOI: 10.3390/en18010136

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito de usar um forno de secagem de grau industrial para aquecer amostras de madeira a 103 °C? Aprimorar a Impregnação de Resina

- Por que é necessário gás argônio de alta pureza durante a calcinação de materiais TiO2/MoSe2? Proteja a integridade do seu sensor

- Como um forno de secagem a vácuo contribui para eletrodos estáveis de baterias de lítio-selênio? Garanta Pureza e Desempenho

- Por que uma taxa de aquecimento lenta é utilizada para biochar de casca de arroz? Otimizar a Estrutura dos Poros e o Desempenho de Adsorção

- Qual é a função principal de um forno programável de alta precisão? Domínio do Tratamento Térmico T6 de Al-Cu 224

- Qual é o papel dos precursores hidratados na síntese de nanofolhas de Mn3O4? Alcance o Controle Dimensional em Nível Atômico

- Qual é o propósito de manter um ambiente de 70°C em experimentos com Li-NASICON? Acelere sua pesquisa de baterias

- Qual é o efeito da sinterização de pastilhas de eletrólito BZCYYb a 1000°C? Otimize o Desempenho do Seu PCFC Hoje