Em essência, um forno de batelada é definido pela sua flexibilidade operacional e precisão. Ele processa materiais em cargas distintas e separadas, permitindo ciclos de tratamento térmico altamente personalizados, adaptados a diferentes tamanhos, pesos e requisitos metalúrgicos das peças. Isso contrasta com os fornos contínuos, que são projetados para produção padronizada de alto volume.

O valor central de um forno de batelada é a sua capacidade de fornecer processamento térmico preciso, repetível e altamente personalizado para uma gama diversificada de produtos, tornando-o a escolha superior para ambientes de fabricação de baixo a médio volume e alta mistura.

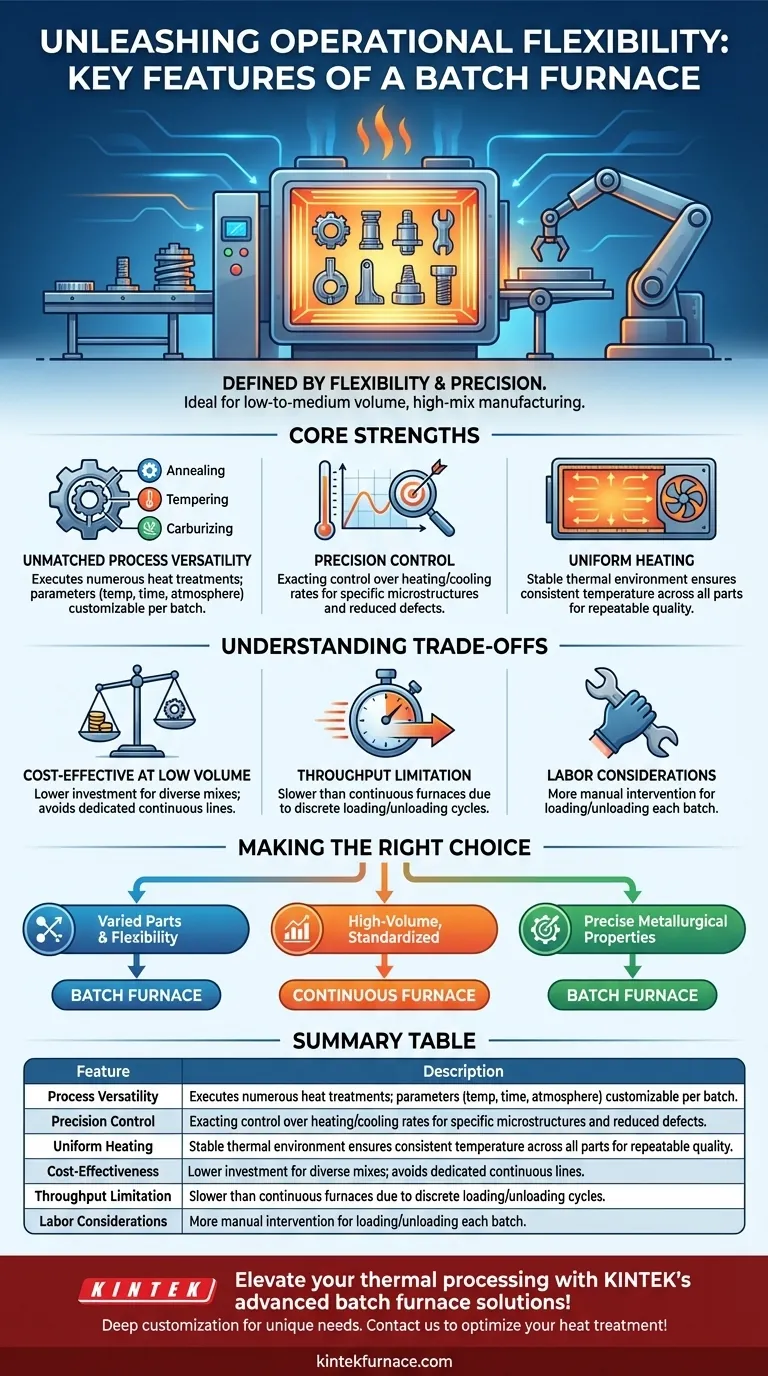

Os Pontos Fortes Centrais de um Forno de Batelada

A filosofia de design de um forno de batelada prioriza o controle e a adaptabilidade em detrimento do volume puro. Isso se manifesta em várias vantagens operacionais chave.

Versatilidade de Processo Inigualável

Um único forno de batelada pode executar diversos tratamentos térmicos, como recozimento, revenimento, cementação ou nitretação.

Como cada carga é um evento discreto, os operadores podem alterar os parâmetros do processo — como temperatura, tempo e atmosfera — para cada novo lote. Isso o torna ideal para lidar com diferentes ligas de aço ou componentes com especificações únicas.

Controle de Precisão sobre Ciclos Térmicos

Fornos de batelada oferecem controle exato sobre as taxas de aquecimento e resfriamento. Essa precisão é fundamental para alcançar microestruturas específicas e propriedades mecânicas no produto final.

Este nível de controle garante que peças complexas ou sensíveis recebam o perfil térmico exato necessário, minimizando o risco de distorção ou defeitos.

Aquecimento Uniforme e Consistência

Por design, um forno de batelada é projetado para criar um ambiente térmico estável e uniforme. Ventiladores e elementos de aquecimento estrategicamente posicionados garantem que todas as peças dentro da carga, independentemente da sua posição, experimentem a mesma temperatura.

Essa uniformidade é fundamental para alcançar qualidade consistente e resultados repetíveis de um lote para o outro.

Compreendendo as Compensações

Embora poderoso, um forno de batelada não é a solução universal. Entender suas limitações é fundamental para tomar uma decisão informada. A principal alternativa é um forno contínuo, que processa peças em uma esteira transportadora móvel.

Custo-Benefício em Baixo Volume

Para oficinas de trabalho, prototipagem ou linhas de produção com mix diversificado de produtos, o forno de batelada é altamente rentável. Sua flexibilidade evita a necessidade de múltiplas linhas contínuas dedicadas.

O investimento de capital inicial e os custos operacionais são geralmente mais baixos para operações de menor escala em comparação com um grande sistema contínuo.

A Limitação de Vazão (Throughput)

A principal compensação é a velocidade de produção. Carregar, processar e descarregar lotes discretos é inerentemente mais lento do que o fluxo contínuo de um forno contínuo.

Para produção em massa de peças idênticas onde a vazão é o principal motor, um forno contínuo será quase sempre mais eficiente.

Considerações de Mão de Obra e Manuseio

O processamento em batelada tipicamente envolve mais intervenção manual para carregar e descarregar cada ciclo. Isso pode levar a custos de mão de obra mais altos por peça em comparação com a natureza mais automatizada dos sistemas contínuos.

Fazendo a Escolha Certa para Sua Operação

A escolha entre um sistema de batelada e uma alternativa depende inteiramente dos seus objetivos de produção e mix de produtos.

- Se o seu foco principal é a flexibilidade do processo para peças variadas: O forno de batelada é a escolha definitiva por sua capacidade de lidar com diferentes tamanhos, materiais e ciclos de tratamento térmico sob demanda.

- Se o seu foco principal é produção padronizada de alto volume: Você deve investigar um forno contínuo, projetado para máxima vazão e eficiência com peças uniformes.

- Se o seu foco principal é alcançar propriedades metalúrgicas precisas e críticas: O controle de processo superior e a uniformidade térmica de um forno de batelada o tornam a opção mais confiável para componentes de alta especificação.

Em última análise, um forno de batelada permite que você priorize qualidade e adaptabilidade em suas operações de processamento térmico.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Versatilidade do Processo | Suporta múltiplos tratamentos térmicos (ex: recozimento, revenimento) com parâmetros personalizáveis por lote. |

| Controle de Precisão | Controle exato das taxas de aquecimento/resfriamento para microestruturas específicas e redução de defeitos. |

| Aquecimento Uniforme | Garante temperatura consistente em todas as peças para qualidade repetível. |

| Custo-Benefício | Menor custo de investimento e operacional para produção diversa de baixo volume. |

| Limitação de Vazão | Mais lento que fornos contínuos devido ao processamento lote a lote. |

| Considerações de Mão de Obra | Requer mais manuseio manual, potencialmente aumentando os custos de mão de obra. |

Eleve seu processamento térmico com as soluções avançadas de fornos de batelada da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios e fabricantes fornos de alta temperatura como Mufle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem alinhamento preciso com suas necessidades experimentais e de produção exclusivas, aprimorando a qualidade e a eficiência em ambientes de baixo a médio volume. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que um dispositivo de câmara dupla é preferível a um forno elétrico padrão para sinterização? Obtenha resultados sem oxidação

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio