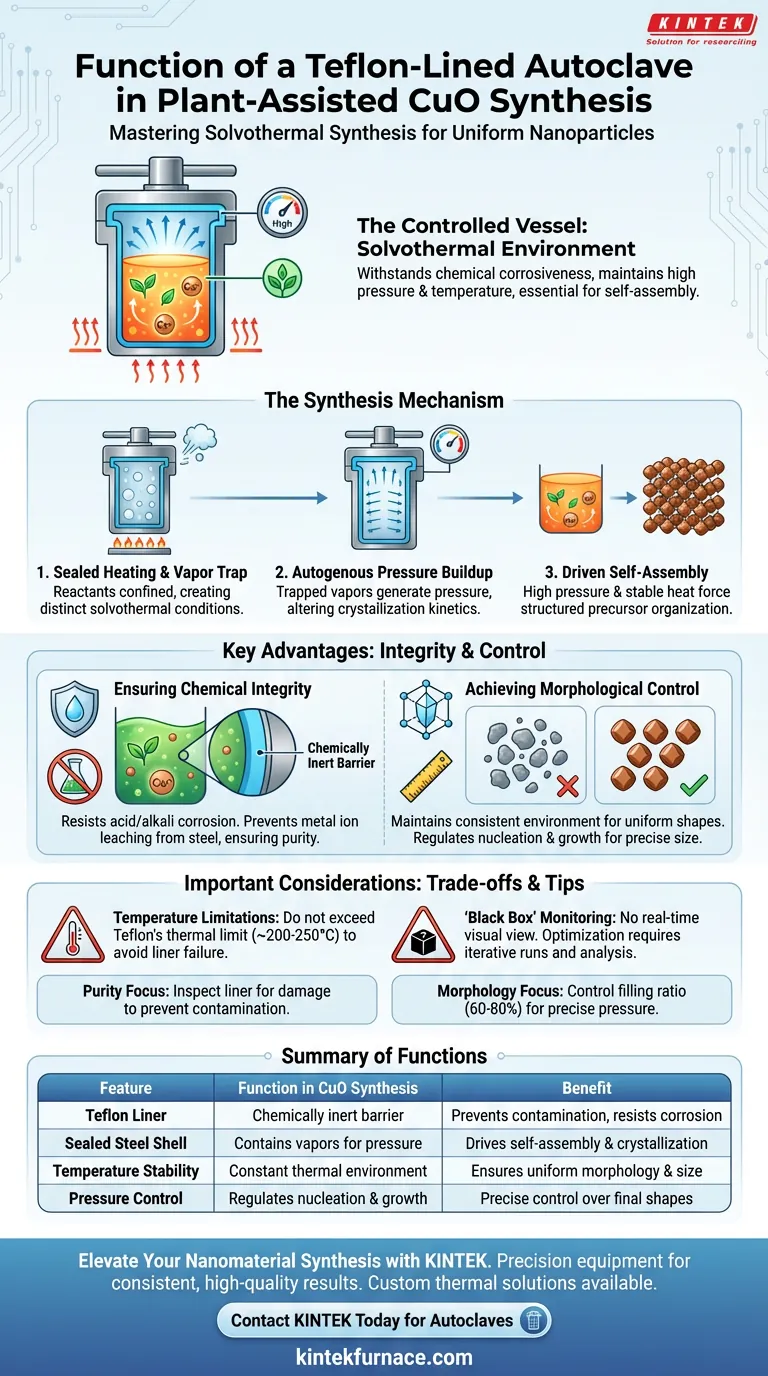

Uma autoclave revestida de Teflon atua como um vaso de contenção especializado projetado para criar um ambiente solvotérmico controlado para a síntese de nanopartículas de óxido de cobre (CuO). Sua função principal é resistir à corrosividade química da solução reacional, mantendo alta pressão e temperatura, condições essenciais para a auto-organização de nanoestruturas uniformes.

Ponto Principal Métodos de aquecimento padrão muitas vezes falham em produzir nanopartículas uniformes porque carecem de controle de pressão e introduzem impurezas do recipiente. Uma autoclave revestida de Teflon resolve isso gerando pressão autógena dentro de uma câmara quimicamente inerte, forçando os precursores de cobre a cristalizar em formas puras e altamente ordenadas.

Criando o Ambiente de Reação Ideal

O Mecanismo da Síntese Solvotérmica

A autoclave facilita um processo conhecido como síntese solvotérmica. Ao selar os reagentes em um espaço confinado e aquecê-los, o dispositivo cria um ambiente distinto do ebulição em ar aberto.

Gerando Pressão Autógena

À medida que a solução aquece dentro da carcaça de aço selada, os vapores ficam presos. Isso constrói pressão autógena (pressão gerada pela própria reação), que altera significativamente a cinética de cristalização do óxido de cobre.

Facilitando a Auto-organização

A combinação de alta pressão e calor estável impulsiona o crescimento auto-organizado dos precursores. Isso força os íons de cobre e fitoquímicos derivados de plantas a se organizarem em estruturas cristalinas em vez de agregados aleatórios.

Garantindo a Integridade Química

Resistindo à Corrosão Química

A síntese de CuO, especialmente quando auxiliada por extratos de plantas, envolve soluções químicas reativas. O revestimento de Teflon é quimicamente inerte, protegendo a carcaça externa de aço inoxidável contra corrosão ácida ou alcalina durante a reação.

Prevenindo Contaminação

Sem a barreira de Teflon, íons da carcaça de aço poderiam lixiviar para a solução. O revestimento garante que as nanopartículas finais de óxido de cobre estejam livres de impurezas metálicas derivadas do próprio reator.

Alcançando Controle Morfológico

Uniformidade das Nanoestruturas

A autoclave mantém um ambiente consistente durante toda a duração da síntese. Essa estabilidade garante que a morfologia (forma e estrutura) das nanopartículas resultantes seja uniforme, em vez de irregular ou variada.

Crescimento Controlado de Cristais

Ao regular a pressão e a temperatura internas, a autoclave permite um controle preciso sobre as fases de nucleação e crescimento. Isso resulta em tamanhos e formas de partículas bem definidos, adaptados a aplicações específicas.

Entendendo as Compensações

Limitações de Temperatura

Embora o Teflon seja altamente resistente a produtos químicos, ele tem um ponto de fusão mais baixo do que o aço. Você deve garantir que a temperatura de síntese não exceda o limite de estabilidade térmica do revestimento de Teflon (geralmente entre 200°C e 250°C), ou o revestimento deformará e falhará.

Monitoramento "Caixa Preta"

Como a autoclave é uma unidade de aço selada, você não pode monitorar visualmente a reação em tempo real. A otimização requer um processo iterativo de execução da síntese, resfriamento e análise dos resultados, em vez de ajustar os parâmetros rapidamente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua síntese, alinhe o uso da sua autoclave com seus objetivos de pesquisa específicos:

- Se o seu foco principal é Pureza: Certifique-se de que o revestimento de Teflon seja inspecionado quanto a arranhões ou desgaste antes de cada uso para evitar contaminação por metais vestigiais da carcaça externa de aço.

- Se o seu foco principal é Morfologia: Controle precisamente a razão de enchimento da autoclave (geralmente 60-80%), pois o volume de líquido impacta diretamente a pressão interna gerada durante o aquecimento.

Ao dominar as variáveis de pressão e temperatura dentro deste vaso, você transforma uma simples mistura em nanomateriais uniformes e de alta qualidade.

Tabela Resumo:

| Característica | Função na Síntese de CuO | Benefício |

|---|---|---|

| Revestimento de Teflon | Fornece uma barreira quimicamente inerte | Previne contaminação metálica e resiste à corrosão |

| Carcaça de Aço Selada | Contém vapores para construir pressão autógena | Impulsiona a auto-organização e cristalização de nanoestruturas |

| Estabilidade de Temperatura | Mantém um ambiente térmico constante | Garante morfologia e distribuição de tamanho de partícula uniformes |

| Controle de Pressão | Regula as fases de nucleação e crescimento | Permite controle preciso sobre as formas finais das nanopartículas |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão na morfologia de nanopartículas requer equipamentos que lidem com pressão extrema sem comprometer a pureza. Apoiada por P&D e fabricação especializada, a KINTEK oferece autoclaves hidrotérmicas revestidas de Teflon de alto desempenho, sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para suas necessidades de laboratório exclusivas.

Se você está refinando a síntese assistida por plantas ou ampliando a pesquisa química avançada, nossa equipe fornece as soluções térmicas confiáveis que você precisa para garantir resultados consistentes e de alta qualidade.

Pronto para otimizar seu processo de síntese? Entre em contato conosco hoje mesmo para encontrar o equipamento de laboratório perfeito para suas necessidades!

Guia Visual

Referências

- Muhammad Farooq, Magdi E. A. Zaki. Phytoassisted synthesis of CuO and Ag–CuO nanocomposite, characterization, chemical sensing of ammonia, degradation of methylene blue. DOI: 10.1038/s41598-024-51391-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Por que um forno de secagem por sopro de alta precisão é usado para a preparação de catalisadores Ni-Co/Ca? Garanta a Integridade Estrutural

- Como uma plataforma de substrato aquecida mitiga o efeito do anel de café? Melhore a precisão da impressão de Ag2Se

- Por que a etapa de calcinação é essencial para o Ferrito de Cobre? Desbloqueie Alta Pureza e Cristalidade Superior

- Como funciona um sistema de Processamento Térmico Rápido (RTP)? Otimize o Desempenho de Dispositivos Nanofios Hoje

- Como um forno de secagem a vácuo de laboratório contribui para membranas híbridas de PBI? Alcançar densidade superior da membrana

- Por que um forno de secagem a vácuo é necessário para precursores Fe-CN@CoCN? Preservar a Integridade Estrutural do MOF

- Como os materiais compósitos de vitrocerâmica proporcionam uma imobilização superior de REE-MA? Aumentar a Estabilidade e o Desempenho dos Resíduos

- Qual é o papel de um forno de circulação de ar quente controlado na determinação da composição química do iogurte seco?