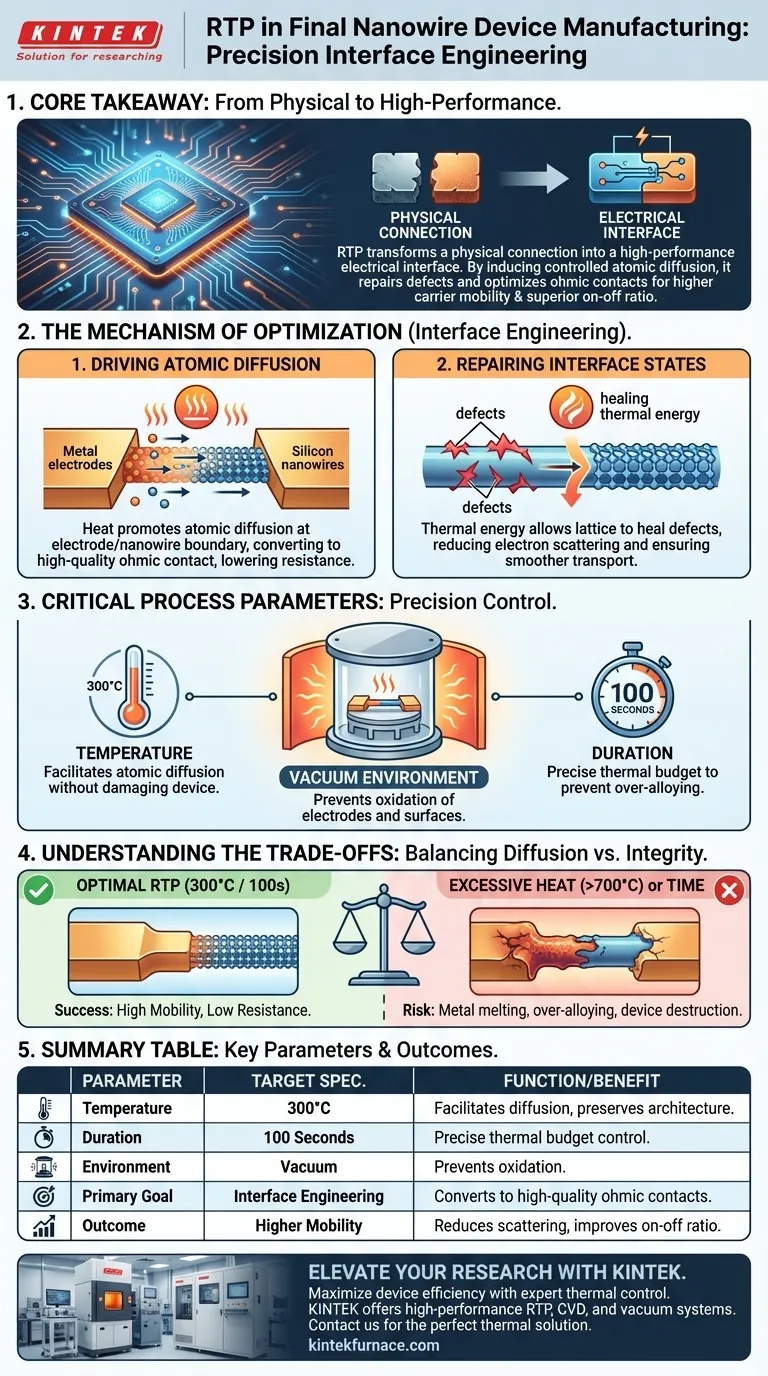

O Processamento Térmico Rápido (RTP) funciona como uma etapa final precisa, submetendo o dispositivo concluído a um recozimento a vácuo a 300°C por exatamente 100 segundos. Essa explosão térmica controlada serve para finalizar a integração elétrica do dispositivo, visando especificamente os pontos de conexão entre os eletrodos metálicos e os nanofios.

Ponto Principal O RTP transforma uma conexão física em uma interface elétrica de alto desempenho. Ao induzir difusão atômica controlada, ele repara defeitos de fabricação e otimiza contatos ôhmicos, resultando diretamente em maior mobilidade de portadores e uma relação on-off superior para o transistor.

O Mecanismo de Otimização

O objetivo principal do RTP nas etapas finais não é a síntese de materiais, mas sim a engenharia de interfaces.

Impulsionando a Difusão Atômica

O processo usa calor para promover a difusão atômica na fronteira onde os eletrodos metálicos encontram os nanofios de silício.

Essa difusão reduz a resistência na junção, convertendo a interface em um contato ôhmico de alta qualidade. Sem essa etapa, a barreira para o fluxo de elétrons seria muito alta, limitando severamente o desempenho do dispositivo.

Reparando Estados de Interface

Os processos de fabricação frequentemente deixam defeitos estruturais ou "estados de interface" na superfície do nanofio.

O ciclo de RTP atua como um mecanismo de cura. A energia térmica permite que a rede se estabilize e repare esses estados, reduzindo a dispersão de elétrons e garantindo um transporte de portadores mais suave.

Parâmetros Críticos do Processo

A precisão é a característica definidora desta etapa. Ao contrário do recozimento em forno de massa, o RTP fornece taxas rápidas de aquecimento e resfriamento para gerenciar o "orçamento térmico".

Restrições de Temperatura e Tempo

O protocolo padrão para a etapa final é um recozimento a 300°C por 100 segundos.

Esta janela específica é crítica; ela fornece energia suficiente para melhorar o contato, mas é curta e fria o suficiente para evitar difusão indesejada ou danos a outras camadas do dispositivo.

O Papel do Ambiente a Vácuo

Realizar este recozimento em vácuo é essencial.

Um ambiente a vácuo impede a oxidação dos eletrodos metálicos e da superfície do nanofio durante o aquecimento, garantindo que as melhorias na condutividade não sejam anuladas pela formação de camadas de óxido isolantes.

Compreendendo os Trade-offs

Embora o RTP seja uma ferramenta versátil capaz de atingir temperaturas muito mais altas, aplicá-lo corretamente na etapa final requer moderação.

Riscos de Alta Temperatura

Os sistemas RTP são capazes de atingir temperaturas superiores a 700°C, frequentemente usadas em etapas anteriores para cristalizar materiais como MoS2 ou impulsionar dopantes.

No entanto, utilizar temperaturas tão altas em um dispositivo *concluído* seria catastrófico. Calor excessivo na etapa final poderia fazer com que os eletrodos metálicos derretessem, se difundissem completamente no nanofio, ou degradassem a delicada arquitetura do dispositivo.

Equilibrando Difusão vs. Integridade

O sucesso do processo depende de um equilíbrio delicado.

Tempo ou temperatura insuficientes resultam em resistência de contato pobre (barreiras Schottky). Inversamente, exceder o limite de 300°C / 100s arrisca a superliga do metal com o semicondutor, consumindo fisicamente o nanofio e destruindo o dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do RTP na fabricação de dispositivos nanofios, adapte seus parâmetros ao estágio específico de desenvolvimento.

- Se o seu foco principal é Eficiência Elétrica: Garanta que o recozimento atinja os 300°C completos para assegurar difusão atômica suficiente para contatos ôhmicos de baixa resistência.

- Se o seu foco principal é Confiabilidade do Dispositivo: Cumpra rigorosamente o limite de duração de 100 segundos para evitar estresse térmico ou superdifusão que comprometa a estrutura física.

Resumo: A fase RTP é a ponte entre uma estrutura fabricada e um dispositivo eletrônico funcional, aproveitando o controle térmico preciso para desbloquear todo o potencial da mobilidade de portadores.

Tabela Resumo:

| Parâmetro do Processo | Especificação Alvo | Função/Benefício |

|---|---|---|

| Temperatura | 300°C | Facilita a difusão atômica sem danificar a arquitetura do dispositivo |

| Duração | 100 Segundos | Controle preciso do orçamento térmico para evitar superliga |

| Ambiente | Vácuo | Previne a oxidação de eletrodos e superfícies de nanofios |

| Objetivo Principal | Engenharia de Interface | Converte junções em contatos ôhmicos de alta qualidade |

| Resultado | Maior Mobilidade | Reduz a dispersão de elétrons e melhora as relações on-off |

Eleve Sua Pesquisa em Nanofios com a KINTEK

Maximize a eficiência do seu dispositivo com controle térmico de precisão. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas RTP, CVD e a vácuo de alto desempenho projetados para os requisitos de laboratório mais exigentes. Se você está otimizando contatos ôhmicos ou explorando novas fronteiras de materiais, nossos fornos de alta temperatura personalizáveis fornecem a confiabilidade de que você precisa.

Pronto para refinar seu processo de fabricação? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é a função de um reator solvotérmico? Otimize a síntese de pontos de polímero de carbono (CPDs) com pressão de precisão

- Qual o papel do processamento térmico em um forno na análise de fase da caulim? Otimize a Estrutura do Seu Catalisador

- Que ambiente crítico um forno de alta temperatura fornece para o aço H13? Dominando a Homogeneização Microestrutural

- Como a reciclagem de escória de CRT como fundente beneficia a fundição de PCBs? Aumenta a eficiência da recuperação de metais

- Por que um sistema de proteção com nitrogênio é necessário para a síntese de resina LPF? Garanta a pureza na polimerização em laboratório

- Qual papel um forno de secagem por sopro de laboratório desempenha na preparação de Mn3O4 dopado com Ti? Otimize a Qualidade do Seu Precursor

- Por que o titânio é usado como agente de "gettering" na preparação de TiCo1-xCrxSb? Alcance a Pureza na Síntese da Sua Liga

- Qual é a necessidade de usar um forno de secagem a vácuo de laboratório? Preservando a Integridade do Carbono Poroso