A incorporação de escória reciclada de tubo de raios catódicos (CRT) atua como um agente fundente vital na fundição de placas de circuito impresso (PCBs). Essa adição altera fundamentalmente a composição química da mistura de fundição para otimizar suas propriedades físicas. Ao reduzir a temperatura de solidificação e diminuir a viscosidade efetiva, a escória de CRT cria as condições ideais para a recuperação de metais valiosos.

Ao modificar a reologia da escória fundida, o resíduo de CRT diminui a barreira para a separação de metais. Isso garante que as ligas de cobre fundidas possam se separar eficientemente do material residual, evitando que recursos valiosos sejam perdidos na escória.

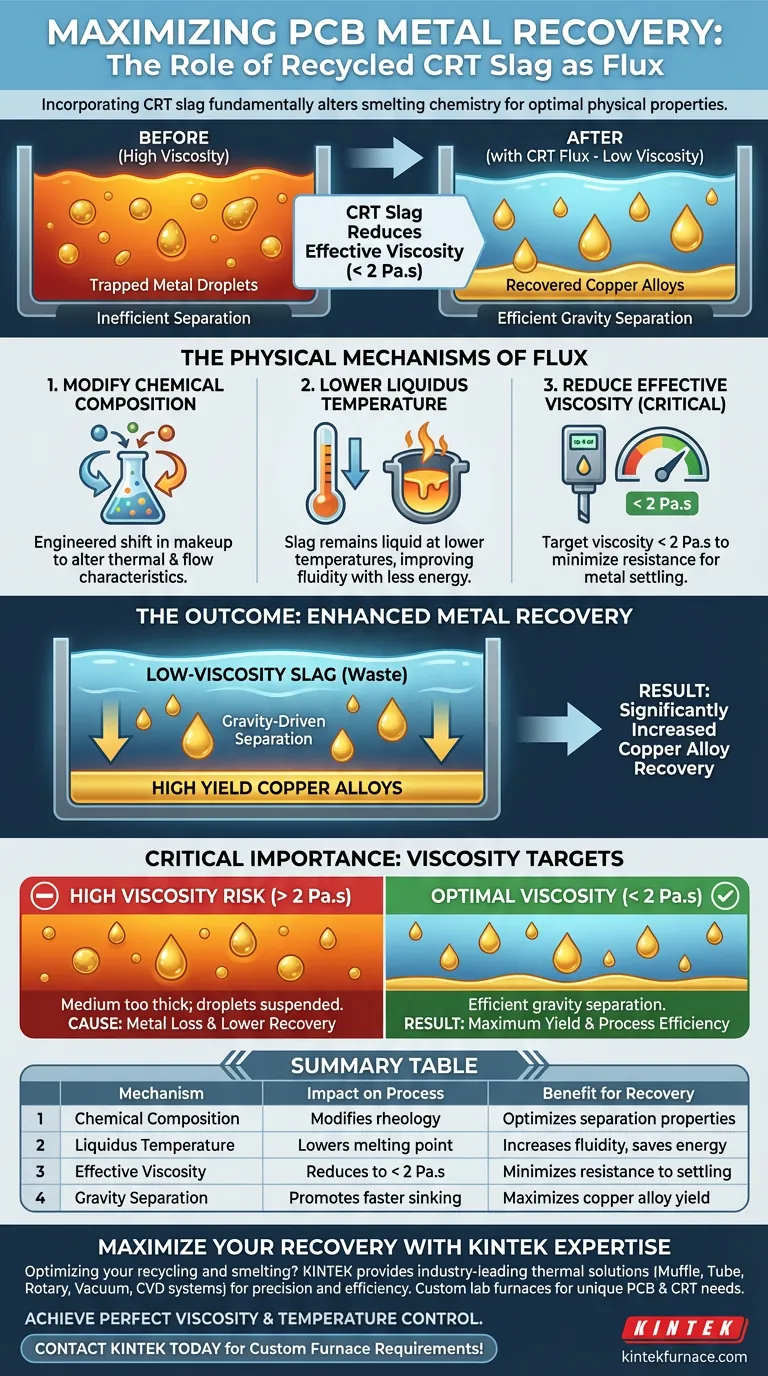

Os Mecanismos Físicos do Fundente

Para entender por que a escória de CRT é eficaz, é preciso analisar como ela altera o estado físico do material fundido dentro do forno.

Modificação da Composição Química

A principal função da adição de escória de CRT é alterar a composição química geral da escória de fundição.

Essa mudança química não é arbitrária; é especificamente projetada para alterar as características térmicas e de fluxo da massa fundida.

Redução da Temperatura de Solidificação

A adição de escória de CRT reduz a temperatura de solidificação da mistura.

Isso significa que a escória permanece em estado totalmente líquido em temperaturas mais baixas, ou flui mais livremente em temperaturas operacionais padrão. Isso melhora a fluidez geral do banho sem exigir entradas excessivas de energia térmica.

Redução da Viscosidade Efetiva

O impacto mais crítico desse fundente é a redução da viscosidade efetiva.

Para um processamento ideal, a viscosidade é tipicamente direcionada para cair abaixo de 2 Pa.s.

O Resultado: Aumento da Recuperação de Metais

As mudanças físicas descritas acima são meios para um fim. O objetivo final é a separação física dos materiais com base na densidade.

Promoção da Separação por Gravidade

A fundição produz uma mistura de gotículas de metal fundido e escória residual.

Como a escória de CRT reduz a viscosidade (espessura) da massa fundida, ela diminui a resistência que essas gotículas enfrentam.

Isso promove a separação por gravidade, permitindo que as gotículas de metal mais pesadas afundem mais facilmente através da camada de escória.

Aumento do Rendimento de Ligas de Cobre

O resultado direto da separação aprimorada é uma taxa de recuperação mais alta.

Menos gotículas de metal permanecem presas ou suspensas na fase de escória viscosa.

Consequentemente, a recuperação geral de ligas de cobre das PCBs é significativamente aumentada.

A Importância Crítica das Metas de Viscosidade

Embora os benefícios sejam claros, o processo depende fortemente do alcance de parâmetros físicos específicos.

A Consequência da Alta Viscosidade

Se a viscosidade da escória permanecer acima do limiar de 2 Pa.s, o meio permanece muito espesso.

Nesse cenário, a gravidade não consegue puxar efetivamente as gotículas de metal para baixo através da escória.

Risco de Perda de Metal

Quando a separação é ineficiente, as gotículas de metal permanecem suspensas na escória residual.

Isso leva a taxas de recuperação mais baixas e à perda de valiosas ligas de cobre, anulando a eficiência do processo de reciclagem.

Otimizando Sua Estratégia de Fundição

Para maximizar os benefícios da reciclagem integrada, concentre-se nos parâmetros físicos específicos da sua massa fundida.

- Se seu foco principal é a Recuperação de Metais: Garanta que sua adição de fundente seja suficiente para levar a viscosidade da escória especificamente abaixo de 2 Pa.s para evitar o aprisionamento de metais.

- Se seu foco principal é a Eficiência do Processo: Utilize escória de CRT para reduzir a temperatura de solidificação, mantendo a fluidez sem demandas térmicas excessivas.

Ao controlar rigorosamente a viscosidade da escória, você transforma um resíduo em uma ferramenta crítica para maximizar o rendimento.

Tabela Resumo:

| Mecanismo | Impacto no Processo de Fundição | Benefício para a Recuperação de Metais |

|---|---|---|

| Composição Química | Modifica a reologia da mistura fundida | Otimiza as propriedades físicas para separação |

| Temperatura de Solidificação | Reduz o ponto de fusão da escória | Aumenta a fluidez com menores entradas de energia |

| Viscosidade Efetiva | Reduz a viscosidade para menos de 2 Pa.s | Minimiza a resistência para a sedimentação de gotículas de metal |

| Separação por Gravidade | Promove a sedimentação mais rápida de ligas pesadas | Maximiza o rendimento de ligas de cobre recuperadas |

Maximize Sua Recuperação de Metais com a Expertise da KINTEK

Você está buscando otimizar suas operações de reciclagem e fundição? A KINTEK oferece soluções térmicas líderes do setor, projetadas para precisão e eficiência. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de reciclagem de PCB e CRT.

Não deixe que valiosas ligas de cobre sejam desperdiçadas. Deixe nosso equipamento especializado ajudá-lo a alcançar a viscosidade perfeita e o controle de temperatura para a máxima produção. Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Sello Tsebe, J.D. Steenkamp. Development of an Integrated Process Flowsheet to Recover Valuable Metals from Waste Cathode Ray Tubes and Printed Circuit Boards. DOI: 10.1007/s40831-023-00775-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Por que a impregnação a vácuo é necessária para eletrodos PAN-GF? Garanta a condutividade máxima das fibras e a integração da pasta

- Qual é o propósito de um forno de digestão por micro-ondas? Desbloqueie resultados precisos de ICP-MS através da destruição da matriz

- Quais são as vantagens de dominar a etapa de sinterização? Economia de Custos e Designs Complexos

- Qual é o efeito de 750°C a 950°C no carvão ativado? Otimizar a Estrutura de Poros e a Área de Superfície

- Qual é a função de um forno de laboratório na preparação de carvão ativado? Garanta a Estabilidade Superior do Material

- Por que o controle preciso de temperatura em um forno de secagem é crucial para a vida útil do ciclo da bateria Li-SPAN? Garanta o Desempenho Máximo

- Qual é a função principal de um forno elétrico de laboratório na torrefação de resíduos alimentares? Garantir a preparação precisa da amostra

- Quais são os requisitos de equipamento para THM vs Bridgman? Obtenha crescimento de cristal CZT ultraestável