Dominar a etapa de sinterização é um pilar da metalurgia do pó moderna e da manufatura avançada. É o processo crítico que permite a criação de componentes densos, fortes e de formato quase final diretamente a partir de uma base de pó, o que muda fundamentalmente a economia da produção ao reduzir drasticamente ou até eliminar a necessidade de operações de usinagem caras e desperdiçadoras.

O valor central de dominar a sinterização é transformar um pó simples em um componente complexo e de alto desempenho em uma única etapa térmica. Isso abre oportunidades para designs intrincados, economia de custos e propriedades de material que muitas vezes são inatingíveis com métodos tradicionais de manufatura subtrativa.

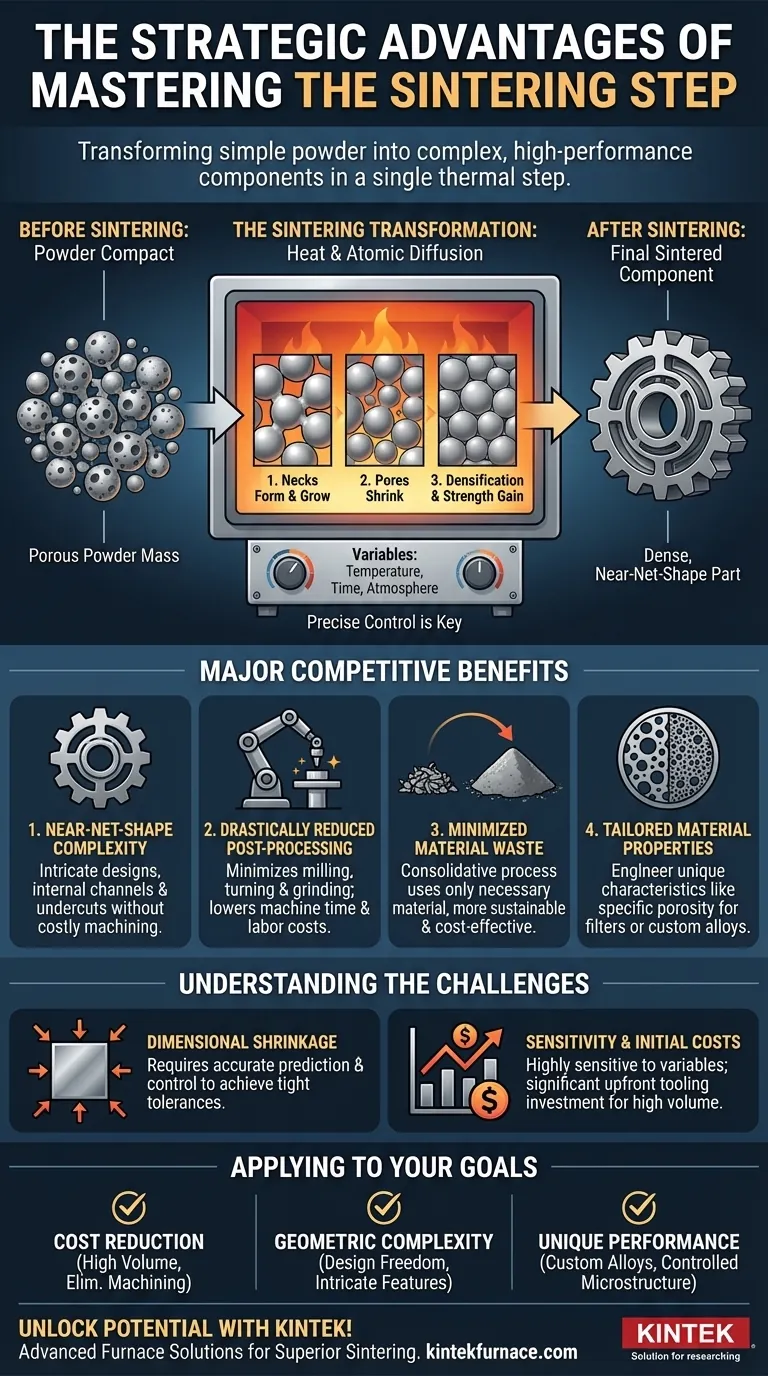

Do Pó ao Sólido: A Transformação da Sinterização

Para apreciar suas vantagens, você deve primeiro entender que a sinterização não é simplesmente fusão. É um processo sofisticado de difusão atômica que ocorre em temperaturas abaixo do ponto de fusão do material.

O que é Sinterização?

A sinterização é um tratamento térmico aplicado a uma massa de pó compactada. A temperatura elevada fornece a energia para que os átomos migrem pelas fronteiras das partículas individuais, fundindo-as.

O Mecanismo de Consolidação

Este processo ocorre em estágios. Primeiro, "pontes" (necks) se formam nos pontos de contato entre as partículas. À medida que o aquecimento continua, essas pontes crescem e os poros entre as partículas encolhem, fazendo com que toda a peça se densifique e ganhe resistência.

Por que o Controle é Tudo

Dominar este processo significa controlar com precisão as variáveis — temperatura, tempo e atmosfera do forno — para gerenciar essa transformação em nível atômico. Esse controle dita diretamente a densidade, a precisão dimensional e as propriedades mecânicas da peça final.

As Vantagens Estratégicas do Domínio da Sinterização

O controle do processo de sinterização se traduz diretamente em vantagens competitivas e técnicas significativas que vão muito além de uma simples etapa de aquecimento.

1. Alcance de Complexidade de Formato Quase Final (Near-Net-Shape)

A vantagem mais significativa é produzir peças que estão extremamente próximas de seu formato final, ou "net". Isso permite a criação de geometrias altamente complexas, como canais internos, rebaixos (undercuts) ou recursos de superfície intrincados, que seriam difíceis, proibitivamente caras ou impossíveis de criar com usinagem.

2. Redução Drástica dos Custos de Pós-processamento

Como as peças saem do forno já em seu formato quase final, a necessidade de processos subtrativos como fresamento, torneamento ou retificação é minimizada. Isso proporciona um poderoso benefício econômico ao reduzir o tempo de máquina, o desgaste de ferramentas, os custos de mão de obra e os gargalos de produção.

3. Minimização do Desperdício de Material

A usinagem tradicional é um processo subtrativo; começa com um bloco grande de material e corta tudo o que não é a peça final, criando desperdício significativo. A sinterização é um processo consolidativo, utilizando apenas o material necessário para a peça. Isso a torna um método mais sustentável e econômico, especialmente com materiais caros ou avançados.

4. Desbloqueio de Propriedades de Material Personalizadas

O domínio da sinterização permite a engenharia de características de material exclusivas. Ao controlar a densificação, você pode criar intencionalmente um nível específico de porosidade para aplicações como filtros ou mancais autolubrificantes. Também possibilita a criação de compósitos de matriz metálica e ligas únicas que não podem ser formadas por fusão e fundição.

Compreendendo as Compensações e Desafios

Embora poderoso, o processo de sinterização não é isento de desafios. O verdadeiro domínio reside em entender e mitigar essas complexidades inerentes.

O Principal Desafio: Retração Dimensional

À medida que as partículas de pó se fundem e os poros se fecham, o componente encolhe. Essa retração pode ser não uniforme e é altamente sensível às características do pó e aos parâmetros do processo. Dominar a sinterização exige a capacidade de prever e controlar com precisão essa retração para atingir tolerâncias dimensionais rigorosas.

Sensibilidade às Variáveis do Processo

O resultado final é extremamente sensível a pequenas flutuações na temperatura, taxa de aquecimento, tempo de permanência e atmosfera do forno. A falta de controle preciso pode levar a densidade inconsistente, propriedades mecânicas ruins ou imprecisões dimensionais, razão pela qual a experiência é tão crítica.

Custos Iniciais de Ferramental e Equipamento

As matrizes e moldes usados para compactar o pó antes da sinterização podem representar um investimento inicial significativo. Este custo inicial geralmente torna a metalurgia do pó e a sinterização mais econômicas para corridas de produção de volume médio a alto, onde o custo da ferramenta pode ser amortizado em muitas peças.

Aplicando Isso ao Seu Objetivo de Manufatura

Sua abordagem à sinterização deve ser ditada pelo seu objetivo principal.

- Se seu foco principal é a redução de custos em produção de alto volume: Dominar a sinterização é essencial para eliminar operações de usinagem secundárias e minimizar o desperdício de material, melhorando diretamente sua lucratividade por peça.

- Se seu foco principal é a complexidade geométrica e liberdade de design: A sinterização permite fabricar peças com recursos intrincados que simplesmente não são viáveis com métodos subtrativos tradicionais, abrindo novas possibilidades de design.

- Se seu foco principal é criar materiais com desempenho exclusivo: O processo de sinterização é uma ferramenta poderosa para controlar a microestrutura, criar ligas personalizadas e projetar níveis específicos de porosidade para aplicações especializadas.

Ao tratar a sinterização como um ponto de controle de engenharia preciso, em vez de um processo de aquecimento em massa, você desbloqueia um método superior para fabricar componentes robustos e complexos.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Complexidade de Formato Quase Final | Possibilita geometrias intrincadas sem usinagem cara |

| Custos Reduzidos de Pós-processamento | Minimiza operações subtrativas, economizando tempo e dinheiro |

| Desperdício Mínimo de Material | Usa apenas o pó necessário, ideal para materiais caros |

| Propriedades de Material Personalizadas | Permite controle da porosidade e criação de ligas exclusivas |

Desbloqueie todo o potencial da sinterização para seu laboratório ou linha de produção com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura como Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar densidade superior da peça, precisão dimensional e eficiência de custos. Entre em contato conosco hoje para discutir como nossas soluções de sinterização personalizadas podem impulsionar seu sucesso na metalurgia do pó e na manufatura avançada!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente