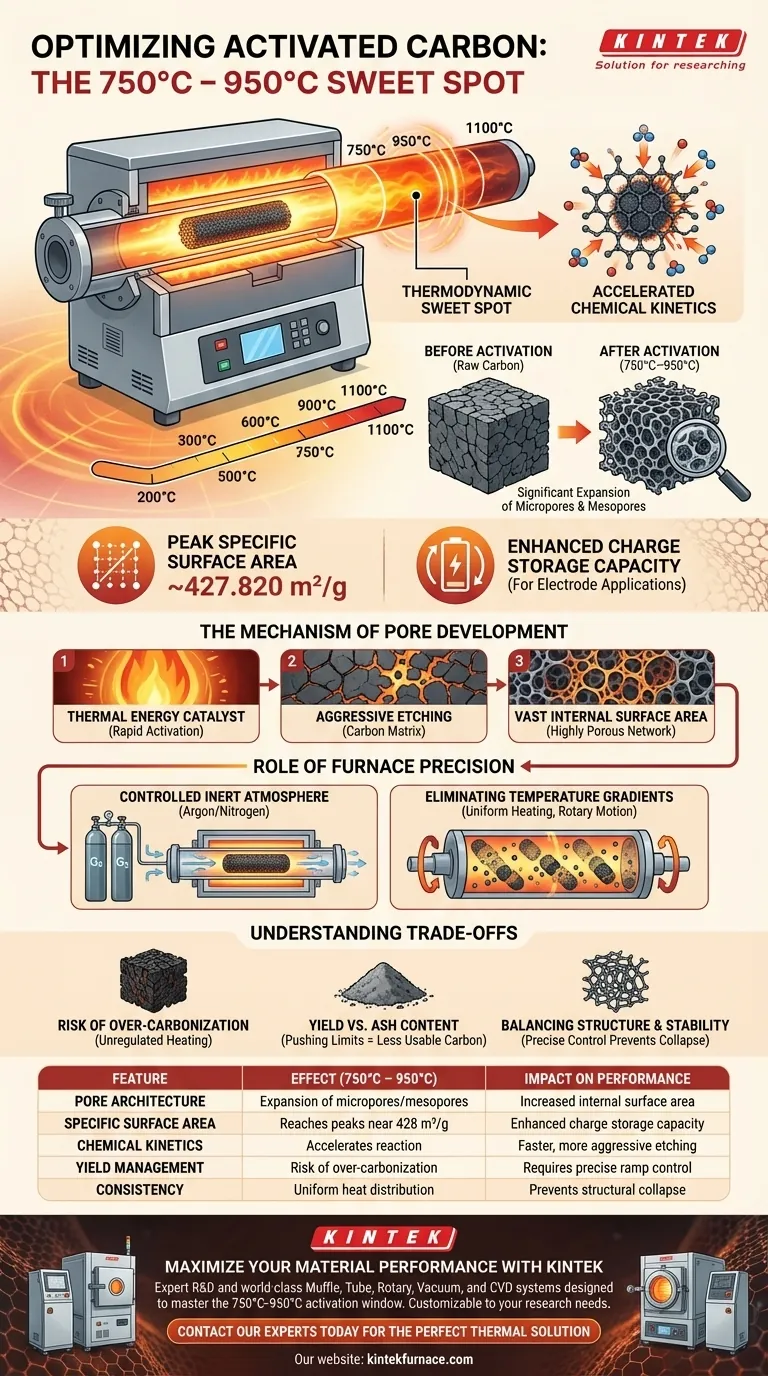

Aumentar a temperatura operacional de 750°C para 950°C serve como um acelerador crítico para a reação de ativação. Dentro de um forno tubular de alta temperatura, esse aumento térmico específico energiza a interação entre os ativadores químicos (como cloreto de potássio) e a estrutura de carbono. O resultado direto é uma expansão significativa de microporos e mesoporos, levando a áreas de superfície específicas máximas e aprimorando a capacidade de armazenamento de carga para aplicações de eletrodos.

A faixa de temperatura de 750°C a 950°C é o "ponto ideal" termodinâmico onde a energia térmica impulsiona a gravação agressiva do esqueleto de carbono. Embora empurrar em direção a 950°C maximize a área de superfície, esse processo requer controle ambiental preciso para moldar eficazmente a estrutura interna do material.

O Mecanismo de Desenvolvimento de Poros

Acelerando a Cinética Química

Em temperaturas acima de 750°C, as condições termodinâmicas dentro do forno mudam para favorecer a ativação rápida. A energia térmica atua como um catalisador, intensificando a reação entre o precursor de carbono e os agentes ativadores.

Expansão da Arquitetura de Poros

Essa reação intensificada grava a matriz de carbono, aumentando drasticamente a quantidade de microporos e mesoporos. Essa transformação transforma um material relativamente sólido em uma rede altamente porosa com uma vasta área de superfície interna.

Maximizando a Área de Superfície Específica

A correlação entre temperatura e área de superfície é positiva dentro dessa faixa. Materiais tratados no limite superior de 950°C geralmente exibem as maiores áreas de superfície específicas, atingindo valores de aproximadamente 427,820 m²/g.

Aprimorando o Desempenho Eletroquímico

As mudanças físicas na estrutura do carbono têm benefícios eletroquímicos diretos. O aumento da área de superfície e do volume de poros facilita melhor o movimento e o armazenamento de íons, aprimorando diretamente a capacidade de armazenamento de carga dos materiais de eletrodo resultantes.

O Papel da Precisão do Forno

Condições Atmosféricas Controladas

Embora a temperatura impulsione a reação, o forno tubular garante que o material não se queime simplesmente. Ao manter uma atmosfera inerte controlada (como Argônio ou Nitrogênio), o forno evita o consumo oxidativo do substrato durante essas fases de alta temperatura.

Eliminando Gradientes de Temperatura

Para uma ativação consistente, o calor deve ser aplicado uniformemente. Configurações avançadas, como fornos tubulares rotativos, utilizam tombamento dinâmico para garantir que cada partícula experimente o mesmo histórico térmico, prevenindo ativação desigual.

Compreendendo as Compensações

O Risco de Supercarbonização

Temperaturas mais altas maximizam a área de superfície, mas vêm com riscos se a rampa de aquecimento não for controlada. O aquecimento contínuo não regulamentado pode levar à supercarbonização, que degrada a qualidade da biomassa.

Rendimento vs. Teor de Cinzas

Empurrar a temperatura muito alta ou aumentar a rampa muito rapidamente pode aumentar a produção de cinzas. Isso reduz o rendimento efetivo de carvão, o que significa que você produz menos carvão ativado utilizável em relação à entrada de matéria-prima.

Equilibrando Estrutura e Estabilidade

Embora 950°C crie mais poros, ele impõe o maior estresse ao material. Controle preciso de temperatura programável é necessário para garantir que o esqueleto de carbono seja gravado para criar poros sem causar um colapso estrutural total.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua produção de carvão ativado, alinhe suas configurações de forno com suas métricas de desempenho específicas:

- Se o seu foco principal é a área de superfície máxima: Mire na extremidade superior da faixa (950°C) para maximizar a criação de microporos e atingir áreas de superfície específicas próximas a 428 m²/g.

- Se o seu foco principal é o rendimento e a consistência do material: Utilize uma rampa de aquecimento programável e temperaturas ligeiramente mais baixas para evitar a supercarbonização e minimizar a produção de cinzas.

A regulação térmica precisa é a diferença entre simplesmente queimar biomassa e projetar materiais de armazenamento de energia de alto desempenho.

Tabela Resumo:

| Recurso | Efeito a 750°C - 950°C | Impacto no Desempenho |

|---|---|---|

| Arquitetura de Poros | Expansão de microporos e mesoporos | Aumento da área de superfície interna |

| Área de Superfície Específica | Atinge picos próximos a 427,820 m²/g | Capacidade de armazenamento de carga aprimorada |

| Cinética Química | Acelera a reação ativador/carbono | Gravação mais rápida e agressiva |

| Gerenciamento de Rendimento | Risco de supercarbonização/cinzas | Requer controle preciso da taxa de rampa |

| Consistência | Distribuição uniforme de calor necessária | Previne colapso estrutural |

Maximize o Desempenho do Seu Material com a KINTEK

A precisão é a diferença entre a carbonização simples e a engenharia de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas avançados de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para dominar a janela de ativação de 750°C–950°C. Se você precisa de tombamento uniforme em um forno rotativo ou controle atmosférico preciso para substratos sensíveis, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Pronto para otimizar seus rendimentos de carbono e área de superfície? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um forno de secagem com temperatura constante é necessário durante a preparação de carvão ativado poroso? Benefícios Chave

- Quais são as vantagens de processo de usar um forno de fusão elétrico com termostato ajustável? Otimize o Refino de Sucata de Cobre

- Por que o uso de ligas de brasagem ativa contendo prata é proibido em TEGs? Prevenir a Degradação de Semicondutores

- Qual é o propósito de realizar testes de tração em alta temperatura na liga de titânio TC4? Domine os Limites de Conformação a Quente

- Quais são as vantagens de usar um forno de banho de sal de nitrato? Têmpera Superior para Fio de Aço Sorbitico

- Quais são as considerações de seleção de materiais para revestimentos multicamadas? Otimize seus moldes de cerâmica para cristais únicos

- Qual é a importância de usar uma estufa de secagem a vácuo de laboratório durante a fase de recuperação do catalisador na despolimerização?

- Como uma plataforma experimental com temperatura controlada apoia o teste de estabilidade de memristores de Mn3O4?