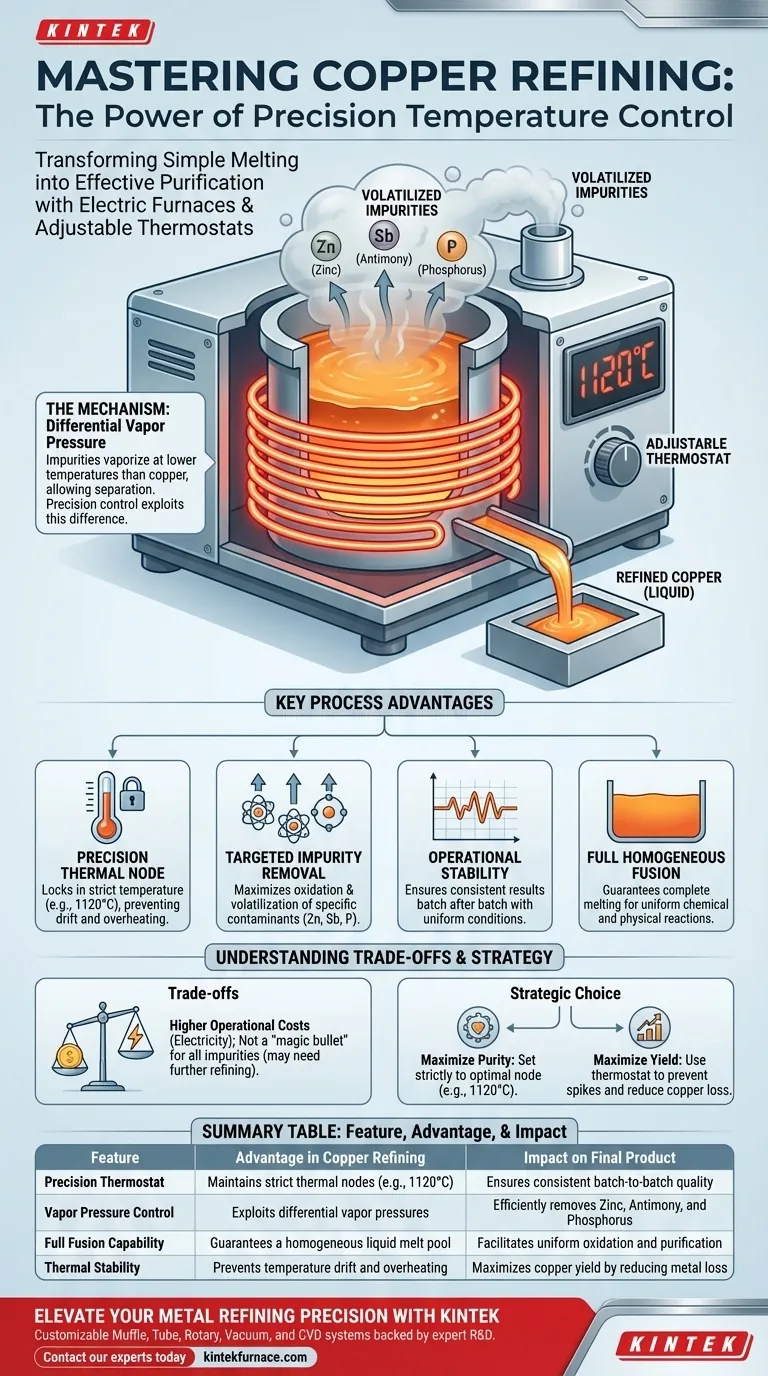

O controle preciso de temperatura é o mecanismo específico que transforma a simples fusão em purificação eficaz. Ao utilizar um forno de fusão elétrico equipado com um termostato ajustável, os operadores podem fixar um nó térmico rigoroso, como 1120°C. Essa exatidão garante que a sucata de cobre seja totalmente fundida, ao mesmo tempo em que cria as condições termodinâmicas específicas necessárias para separar as impurezas com base em suas pressões de vapor únicas.

A principal vantagem dessa configuração é a capacidade de manter a fusão no limiar preciso onde as impurezas voláteis como zinco, antimônio e fósforo são maximizadas para remoção por oxidação e volatilização, sem superaquecer o metal base.

A Mecânica da Purificação Térmica

Explorando Diferenças de Pressão de Vapor

O princípio fundamental por trás deste processo é a pressão de vapor diferencial. Diferentes elementos transicionam de líquido para gás em diferentes temperaturas.

Ao usar um termostato ajustável, você pode manter a temperatura do forno em um ponto específico onde a pressão de vapor das impurezas é significativamente maior do que a do cobre. Isso força os contaminantes a volatilizar (transformar-se em gás) e sair da fusão, enquanto o cobre permanece líquido.

Visando Impurezas Específicas

A referência principal destaca três contaminantes específicos que são efetivamente gerenciados por este método: zinco, antimônio e fósforo.

O termostato ajustável permite que o forno mantenha a fusão em um estado que promove a oxidação e subsequente volatilização desses elementos. Sem esse controle, flutuações de temperatura poderiam falhar na remoção dessas impurezas ou levar a perdas excessivas de cobre.

Estabilidade Operacional e Eficiência

Mantendo o Nó Térmico Ótimo

A eficiência na pirometalurgia depende de atingir um "ponto ideal". A referência principal identifica 1120°C como um nó ótimo para esta aplicação específica.

Um termostato ajustável é crucial porque evita a deriva associada a métodos de aquecimento menos precisos. Ele fixa o processo nesta temperatura exata, garantindo resultados consistentes lote após lote.

Garantindo a Fusão Completa

Antes que o refino possa ocorrer, a sucata deve estar totalmente líquida.

O termostato garante que o sistema atinja e mantenha o ponto de fusão necessário para a fusão completa. Isso cria uma piscina de fusão homogênea, que é necessária para que as reações químicas (oxidação) e as mudanças físicas (volatilização) ocorram uniformemente em todo o lote.

Entendendo os Compromissos

O Custo da Precisão

Embora os fornos elétricos ofereçam controle superior em comparação com alternativas a combustível, eles geralmente vêm com custos operacionais mais altos relacionados ao consumo de eletricidade. Manter um nó de temperatura rigoroso requer regulação de energia constante, o que pode ser intensivo em recursos, dependendo dos preços locais de energia.

Limites de Isolamento do Processo

Embora um termostato ajustável auxilie significativamente na remoção de zinco, antimônio e fósforo, ele não é uma "bala de prata" para todas as impurezas.

O controle térmico explora a pressão de vapor, mas impurezas com pontos de ebulição ou pressões de vapor muito semelhantes ao cobre, ou aquelas que não oxidam facilmente, podem exigir fluxagem química adicional ou estágios de refino subsequentes (como eletrólise) para atingir alta pureza.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor do seu forno de fusão elétrico, alinhe sua estratégia de temperatura com seus alvos de refino específicos:

- Se o seu foco principal é Pureza: Defina o termostato rigorosamente para o nó ótimo (por exemplo, 1120°C) para maximizar a diferença de pressão de vapor e eliminar zinco, antimônio e fósforo.

- Se o seu foco principal é Rendimento: Use o termostato para evitar picos de temperatura que possam levar à vaporização ou oxidação desnecessária do próprio cobre.

Dominar o termostato transforma um processo de fusão padrão em um sistema de separação sofisticado e de alta eficiência.

Tabela Resumo:

| Característica | Vantagem no Refino de Cobre | Impacto no Produto Final |

|---|---|---|

| Termostato de Precisão | Mantém nós térmicos rigorosos (por exemplo, 1120°C) | Garante qualidade consistente lote a lote |

| Controle de Pressão de Vapor | Explora pressões de vapor diferenciais | Remove eficientemente Zinco, Antimônio e Fósforo |

| Capacidade de Fusão Completa | Garante uma piscina de fusão líquida homogênea | Facilita oxidação e purificação uniformes |

| Estabilidade Térmica | Evita deriva de temperatura e superaquecimento | Maximiza o rendimento de cobre reduzindo a perda de metal |

Eleve a Precisão do Seu Refino de Metais com a KINTEK

Não deixe que as flutuações de temperatura comprometam sua pureza e rendimento. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender às demandas rigorosas do refino pirometalúrgico. Se você está visando a remoção de impurezas específicas ou maximizando a recuperação de material, nossas soluções avançadas de aquecimento fornecem o controle térmico exato que seu laboratório ou processo industrial requer.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno personalizável perfeito para suas necessidades únicas.

Guia Visual

Referências

- Omar Choukri, Souadi Taibi. Achieving industrial-grade purity in recycled copper scrap: Pretreatment and fire refining approach. DOI: 10.46793/tribomat.2025.008

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Por que a adição de nanopartículas de prata é crítica para filmes de Ag2Se? Desbloqueie Alto Desempenho Termoelétrico

- Qual é o principal objetivo do tratamento de recozimento a 600°C? Otimizar o Desempenho de Cerâmica Revestida com Prata

- Como o equipamento de agitação e os estágios de aquecimento com controle de temperatura influenciam a qualidade das nanopartículas magnéticas?

- Como um dispositivo de aquecimento de temperatura constante influencia a lixiviação de terras raras? Aumente a Eficiência de Extração para 95,72%

- Como o equipamento de Sinterização por Plasma de Faísca (SPS) é utilizado em f-TEGs? Aprimorando a Estabilidade da Interface Alpha-Mg3Bi2

- Quais são as vantagens de usar um sistema RTA para filmes CBTSe? Aquecimento de Precisão para Estequiometria Superior de Filmes Finos

- Por que um forno de secagem a vácuo de laboratório é essencial para o método de inchaço-encapsulamento-encolhimento? Qualidade do Filme Travado

- Quais vantagens um forno de secagem a vácuo oferece para catalisadores Fe-N-BC? Preservar a Integridade e Melhorar a Uniformidade