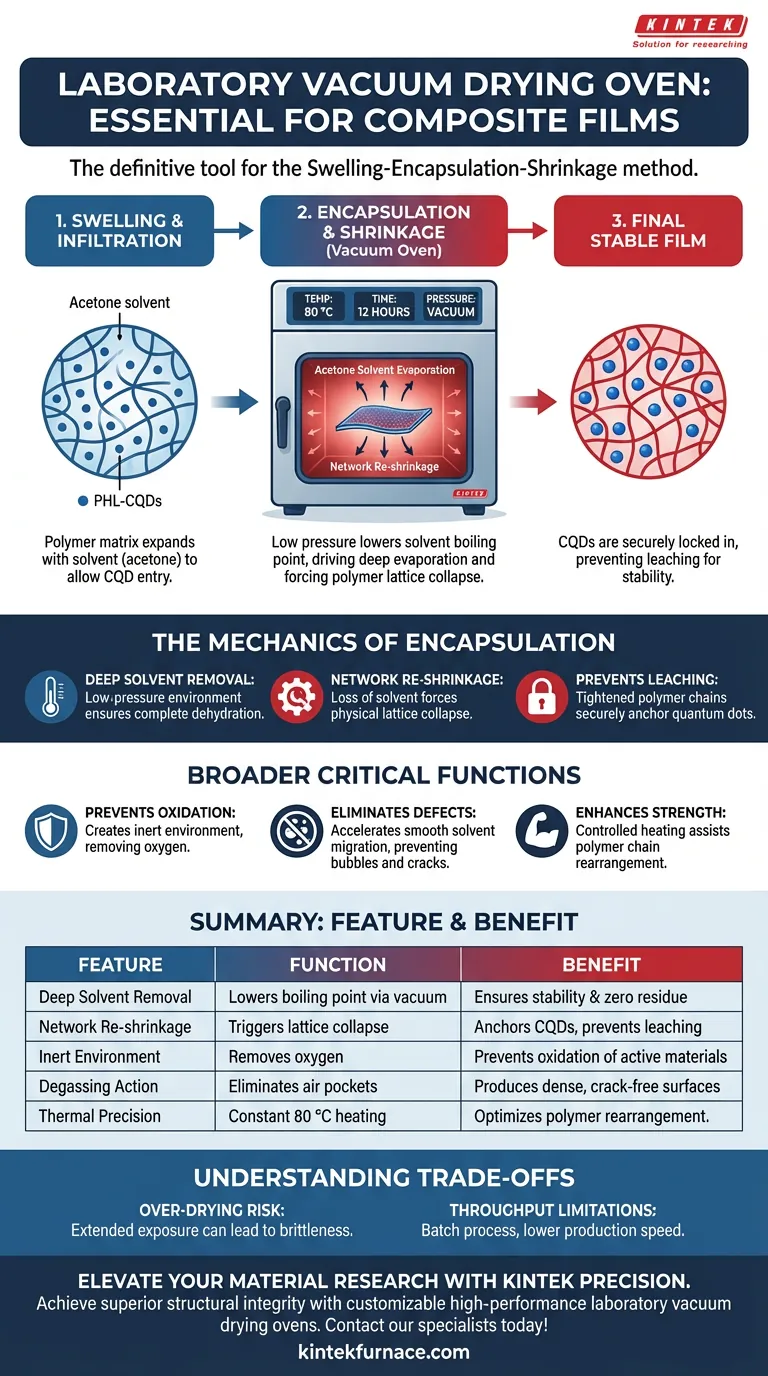

Um forno de secagem a vácuo de laboratório é a ferramenta definitiva para garantir a integridade estrutural e a estabilidade química de filmes compósitos preparados através do método de inchaço-encapsulamento-encolhimento.

Especificamente, ele impulsiona a fase final crítica onde o filme de poliuretano impregnado é assado a 80 °C sob vácuo por 12 horas. Este processo força a remoção completa do solvente de acetona, fazendo com que a rede polimérica inchada se reencolha e ancore firmemente os pontos quânticos de carbono à base de Floroglucinol (PHL-CQDs) incorporados, evitando efetivamente que eles se lixiviem durante o uso futuro.

Ponto Central O forno de secagem a vácuo atua como um mecanismo de purificação e travamento. Ao diminuir o ponto de ebulição dos solventes dentro da matriz polimérica, ele garante a desidratação completa sem danos térmicos, ao mesmo tempo que impulsiona o colapso da rede física necessário para encapsular permanentemente moléculas convidadas dentro do filme hospedeiro.

A Mecânica do Encapsulamento e Encolhimento

O método de inchaço-encapsulamento-encolhimento depende de um delicado equilíbrio entre expandir a rede de um polímero para inserir aditivos e, em seguida, colapsá-la para travá-los. O forno a vácuo é o motor por trás desse colapso.

Facilitando a Remoção Profunda de Solventes

Neste método específico, a matriz polimérica é inchada com um solvente como acetona para permitir a infiltração de pontos quânticos. O forno a vácuo cria um ambiente de baixa pressão que diminui o ponto de ebulição da acetona.

Isso permite que o solvente evapore eficientemente do interior da matriz polimérica. Garante que nenhum solvente residual permaneça para interferir nas propriedades químicas finais do material.

Promovendo o Reencolhimento da Rede

A remoção do solvente não é apenas uma questão de purificação; é o gatilho para a mudança estrutural. À medida que a pressão do vácuo extrai a acetona, a rede de poliuretano inchada perde seu suporte interno.

Isso força a rede a sofrer reencolhimento, colapsando de volta ao seu estado denso original. Essa contração física é o que "prende" os PHL-CQDs dentro do filme.

Prevenindo a Lixiviação Através da Ancoragem

Sem o encolhimento induzido por vácuo, os poros do polímero permaneceriam muito abertos, levando a compósitos instáveis. O forno garante que as cadeias poliméricas se apertem em torno dos pontos quânticos.

Isso cria uma âncora mecânica segura. O resultado é um filme compósito onde os ingredientes ativos estão travados no lugar, prevenindo a lixiviação durante aplicações práticas.

Funções Críticas Mais Amplas da Secagem a Vácuo

Além do mecanismo específico de encolhimento, o ambiente a vácuo oferece benefícios essenciais que a secagem atmosférica padrão não consegue igualar.

Eliminando Defeitos e Bolhas

O aquecimento sob pressão atmosférica geralmente faz com que os solventes fervam violentamente ou que bolsas de ar se expandam, criando rachaduras superficiais e bolhas internas.

A secagem a vácuo cria um ambiente de pressão negativa que acelera a migração de água residual e solventes vestigiais de forma suave. Isso evita microfuros e garante que o filme permaneça denso, plano e estruturalmente sólido.

Melhorando a Resistência Mecânica

O ambiente de aquecimento controlado de um forno a vácuo auxilia no rearranjo ordenado das cadeias poliméricas. Ao remover o estresse interno nas fases finais da formação do filme, o forno melhora a resistência mecânica geral do material.

Prevenindo a Oxidação

Fornos padrão expõem os materiais ao ar quente, o que pode degradar componentes sensíveis. Um forno a vácuo remove o ar da câmara, criando um ambiente inerte.

Isso é crítico para prevenir a oxidação de materiais ativos ou pós finos. Garante que a estabilidade química dos componentes seja mantida durante todo o processo de secagem.

Compreendendo as Compensações

Embora essencial para este método, a secagem a vácuo introduz variáveis específicas que devem ser gerenciadas para evitar comprometer a amostra.

Risco de "Secagem Excessiva" ou Fragilidade

A exposição prolongada ao calor e ao vácuo pode, às vezes, extrair umidade ou plastificante em excesso de um polímero, potencialmente levando à fragilidade. É vital aderir ao protocolo específico (por exemplo, 12 horas a 80 °C) para evitar a degradação da flexibilidade do polímero.

Limitações de Vazão do Processo

A secagem a vácuo é inerentemente um processo em lote. Ao contrário dos fornos de esteira contínua, a câmara deve ser selada e despressurizada para cada ciclo. Isso limita a velocidade de produção, mas é um sacrifício necessário para a alta fidelidade exigida na preparação de compósitos de laboratório.

Fazendo a Escolha Certa para o Seu Objetivo

O método de inchaço-encapsulamento-encolhimento requer precisão. Seus parâmetros de secagem específicos devem se alinhar com suas métricas de desempenho finais.

- Se o seu foco principal é Durabilidade e Longevidade: Priorize o ciclo completo de vácuo de 12 horas para garantir o máximo encolhimento da rede, o que garante que os pontos quânticos estejam ancorados e não lixiviem ao longo do tempo.

- Se o seu foco principal é Morfologia da Superfície: Monitore cuidadosamente a velocidade de ramp-up do vácuo; aplicar vácuo agressivamente demais no início pode causar ebulição rápida do solvente que perturba a planicidade da superfície antes que o filme solidifique.

Em última análise, o forno de secagem a vácuo não é apenas uma ferramenta de secagem; é um participante ativo na fabricação da microestrutura do seu filme compósito.

Tabela Resumo:

| Recurso | Função no Inchaço-Encapsulamento-Encolhimento | Benefício para o Filme Compósito |

|---|---|---|

| Remoção Profunda de Solventes | Diminui o ponto de ebulição da acetona via baixa pressão | Garante estabilidade química e zero resíduo |

| Reencolhimento da Rede | Desencadeia o colapso da rede após a extração do solvente | Ancora firmemente os CQDs para prevenir a lixiviação |

| Ambiente Inerte | Remove oxigênio e contaminantes atmosféricos | Previne a oxidação de materiais ativos sensíveis |

| Ação de Degaseificação | Elimina bolhas de ar internas e bolhas | Produz superfícies densas, planas e sem rachaduras |

| Precisão Térmica | Aquecimento constante a 80 °C por ciclos de 12 horas | Otimiza o rearranjo das cadeias poliméricas |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que solventes residuais ou encapsulamento instável comprometam o desempenho do seu filme compósito. Apoiado por P&D e fabricação especializada, a KINTEK oferece fornos de secagem a vácuo de laboratório de alto desempenho, juntamente com nossos sistemas Muffle, Tube, Rotary e CVD — todos personalizáveis para atender aos seus protocolos de pesquisa específicos.

Pronto para alcançar integridade estrutural superior? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de alta temperatura perfeita para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Zoran Marković, Biljana M. Todorović Marković. Phloroglucinol-Based Carbon Quantum Dots/Polyurethane Composite Films: How Structure of Carbon Quantum Dots Affects Antibacterial and Antibiofouling Efficiency of Composite Films. DOI: 10.3390/polym16121646

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é o propósito de usar um fluxo de Argônio durante a ativação? Aumentar a Eficiência de Adsorção de $CO_2$

- Como a colocação da folha de cobre afeta a preparação do Cu(111) monocristalino? Alcance o Crescimento Perfeito de Grãos

- Como o processo de recozimento afeta os nanofios de heterojunção Co3O4/Cu2+1O? Alcance a Hibridização Estrutural Precisa

- Como a calcinação isotérmica prolongada em um forno contribui para a qualidade cristalina? Aumenta a pureza do material

- Quais mecanismos geram calor no aquecimento por indução? Descubra a Ciência do Processamento Eficiente de Materiais

- O que é sinterização e a que tipos de materiais ela pode ser aplicada? Desbloqueie Materiais Densos e Fortes para Seus Projetos

- Qual é o papel do pó de MgO na VCS de Níquel-Alumínio? Alcance Controle Térmico Preciso e Qualidade do Pó

- Como são usados os fornos de laboratório e as balanças analíticas para o teor de umidade do pó de banana? Guia de Teste de Precisão