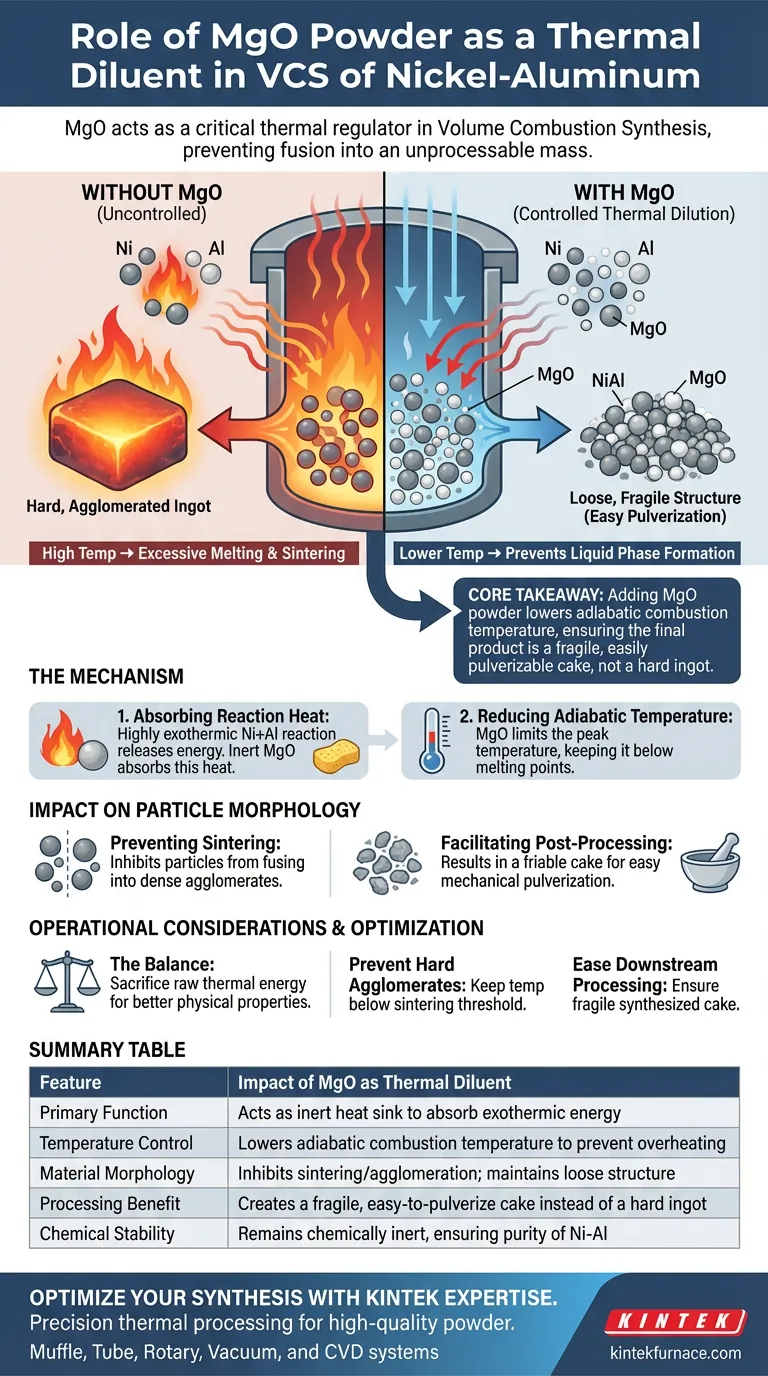

Na Síntese por Combustão em Volume (VCS) de ligas de Níquel-Alumínio, o pó de MgO serve como um regulador térmico crítico que mantém o controle sobre o ambiente da reação. Ele atua principalmente como um dissipador de calor, absorvendo o excesso de energia para evitar que o material sintetizado se funda em uma massa sólida não processável.

Ponto Principal A adição de pó de MgO reduz a temperatura de combustão adiabática da reação, prevenindo o derretimento e a sinterização excessivos. Isso garante que o produto final de Níquel-Alumínio permaneça uma estrutura solta e frágil que é fácil de pulverizar, em vez de um lingote duro e aglomerado.

O Mecanismo de Diluição Térmica

Absorvendo o Calor da Reação

A reação entre Níquel e Alumínio é altamente exotérmica, liberando quantidades significativas de energia. O MgO, sendo uma cerâmica de alto ponto de fusão, é introduzido na mistura como um "diluente" quimicamente inerte.

Sua função principal é absorver uma porção do calor gerado durante a síntese. Como não reage com os pós metálicos, ele efetivamente atenua a intensidade térmica do sistema.

Reduzindo a Temperatura Adiabática

Ao absorver esse calor, o MgO reduz a temperatura de combustão adiabática (a temperatura teórica máxima que a reação atinge).

Manter essa temperatura sob controle é vital. Se a temperatura subir descontroladamente, ela pode exceder os pontos de fusão dos constituintes, levando à perda de controle microestrutural.

Impacto na Morfologia das Partículas

Prevenindo a Sinterização e Aglomeração

Altas temperaturas durante a VCS normalmente fazem com que as partículas de NiAl recém-formadas derretam e se liguem, um processo conhecido como sinterização.

Ao reduzir a temperatura da reação, o MgO impede essa formação excessiva de fase líquida. Isso inibe as partículas de se fundirem em grandes aglomerados densos.

Facilitando o Pós-processamento

O estado físico do produto final é determinado pela temperatura de pico atingida durante a síntese.

Como o MgO limita o derretimento, o produto resultante é um bolo solto e frágil. Essa friabilidade é uma grande vantagem operacional, pois permite a fácil pulverização na forma de pó final sem a necessidade de equipamentos de britagem pesados.

Considerações Operacionais

A Necessidade de Equilíbrio

Embora a referência principal se concentre nos benefícios, é importante ver o diluente como uma alavanca de controle.

A adição de MgO é uma troca deliberada. Você está introduzindo um material inerte para sacrificar energia térmica bruta em troca de melhores propriedades físicas e manuseio mais fácil do produto final.

Otimizando Sua Estratégia de Síntese

Para obter os melhores resultados na VCS de Níquel-Alumínio, considere como a quantidade de diluente se alinha com seus objetivos de produção.

- Se seu foco principal é prevenir aglomerados duros: Use MgO para manter a temperatura de combustão abaixo do limiar onde a sinterização rápida ocorre.

- Se seu foco principal é facilitar o processamento downstream: Aproveite o efeito diluente para garantir que o bolo sintetizado seja frágil o suficiente para simples pulverização mecânica.

Ao usar MgO para modular a energia térmica da reação, você garante um processo que é seguro e capaz de produzir pó de alta qualidade e gerenciável.

Tabela Resumo:

| Característica | Impacto do MgO como Diluente Térmico |

|---|---|

| Função Principal | Atua como um dissipador de calor inerte para absorver energia da reação exotérmica |

| Controle de Temperatura | Reduz a temperatura de combustão adiabática para prevenir superaquecimento |

| Morfologia do Material | Inibe a sinterização/aglomeração; mantém estrutura solta |

| Benefício de Processamento | Cria um bolo frágil e fácil de pulverizar em vez de um lingote duro |

| Estabilidade Química | Permanece quimicamente inerte, garantindo a pureza dos intermetálicos de Ni-Al |

Otimize Sua Síntese com a Expertise da KINTEK

A precisão no processamento térmico é a diferença entre uma massa fundida e um pó de alta qualidade. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para suas necessidades únicas de Síntese por Combustão em Volume.

Se você está sintetizando intermetálicos ou cerâmicas avançadas, nossos fornos de alta temperatura de laboratório fornecem a estabilidade térmica necessária para gerenciar reações exotérmicas complexas. Entre em contato hoje para discutir como nosso equipamento especializado pode aprimorar seus fluxos de trabalho de ciência de materiais!

Guia Visual

Referências

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais mecanismos geram calor no aquecimento por indução? Descubra a Ciência do Processamento Eficiente de Materiais

- Quais são as vantagens da síntese por combustão em solução? Otimização da Produção de Catalisadores de Óxido de Alta Entropia (MnFeNiCoX)3O4

- Quais são as vantagens de processo do uso de impregnação em solução para PtS/Ti3C2Tx? Crescimento Superior In-Situ vs. Mistura

- Qual é a importância de um forno de secagem a vácuo de laboratório no tratamento de membranas híbridas? | Otimizar Desempenho

- Quais fatores devem ser considerados ao selecionar um forno com base nas propriedades do material? Garanta o Tratamento Térmico Ideal

- Qual é a função de um Controlador de Fluxo de Massa (MFC)? Obtenha entrega precisa de vapor de etanol para a síntese de grafeno

- Qual o papel de um forno de secagem por sopro de alto desempenho na fase de reação hidrotermal de nanopartículas de CoO/CoSe?

- Como os fornos de resistência de alta temperatura de laboratório simulam os processos de produção industrial para o aço 01YUT?