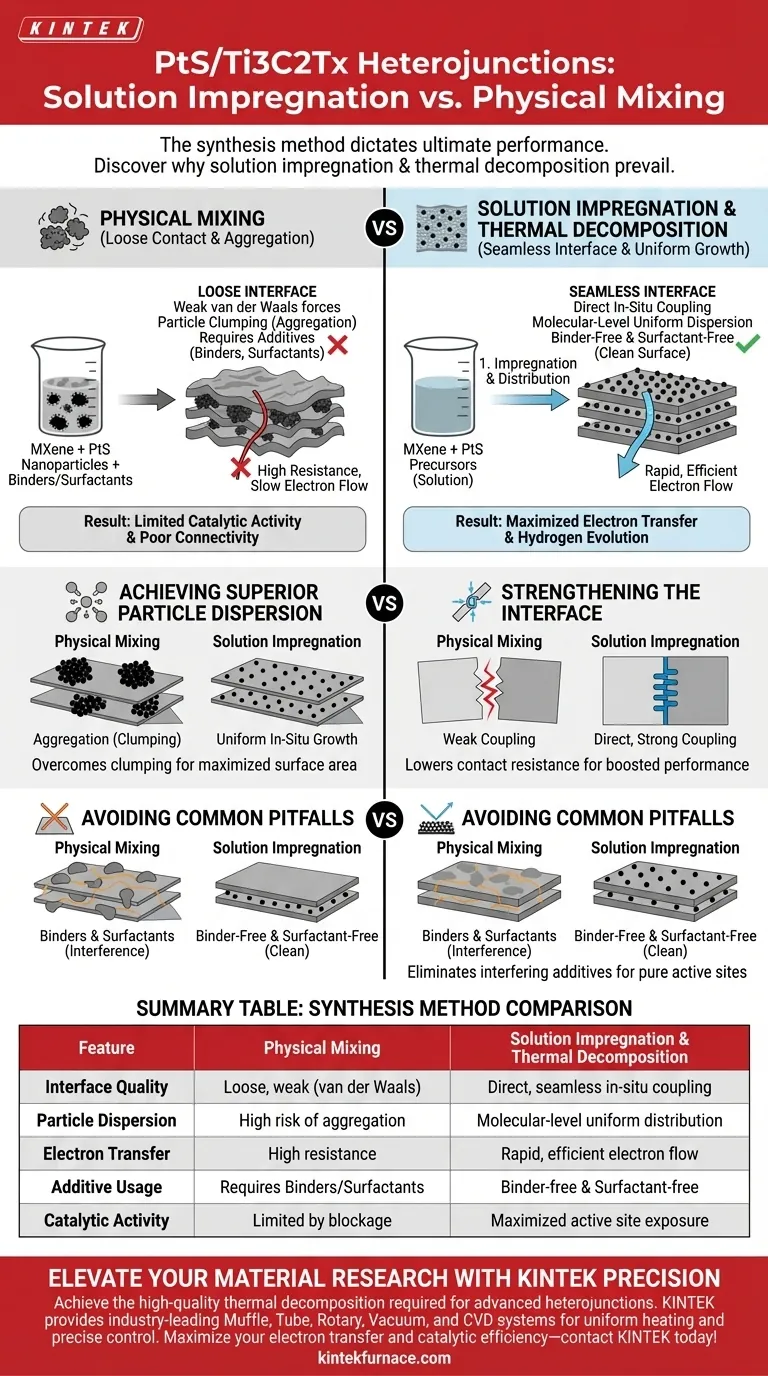

O método de síntese dita o desempenho final da heterojunção. A principal vantagem do uso de impregnação em solução combinada com decomposição térmica em relação à mistura física reside na criação de uma interface contínua e de alta qualidade. Enquanto a mistura física geralmente resulta em contato frouxo e agregação, este método in-situ garante que as nanopartículas de PtS sejam cultivadas diretamente nas nanofolhas de MXene Ti3C2Tx, resultando em dispersão e conectividade elétrica superiores sem o uso de aditivos interferentes.

A estratégia de crescimento in-situ cria um contato íntimo e livre de aglutinantes entre o PtS catalítico e o suporte condutor de MXene, que é o requisito fundamental para maximizar a transferência de elétrons e a eficiência da evolução de hidrogênio.

Alcançando Dispersão Superior de Partículas

Superando a Agregação

Uma das falhas críticas da mistura física é a tendência das nanopartículas se aglomerarem. Ao usar impregnação em solução, os precursores de PtS são distribuídos uniformemente pela superfície do MXene em nível molecular antes que a cristalização ocorra.

Crescimento In-Situ Uniforme

A subsequente decomposição térmica converte esses precursores em nanopartículas exatamente onde eles estão. Isso garante que as nanopartículas finais de PtS sejam dispersas com alta uniformidade pelas nanofolhas, maximizando a área de superfície disponível para reações catalíticas.

Fortalecendo a Interface

Acoplamento Direto vs. Contato Frouxo

A mistura física depende de fracas forças de van der Waals para manter os componentes unidos. Em contraste, o processo de decomposição térmica facilita uma estratégia de crescimento direto. Esta integração física e química ancora firmemente as nanopartículas ao suporte.

Aprimorando a Transferência de Elétrons

A qualidade da interface dita a velocidade com que os elétrons podem se mover. O forte acoplamento de interface alcançado por meio deste método reduz significativamente a resistência de contato entre os sítios ativos de PtS e o MXene condutor.

Aumentando o Desempenho Catalítico

Como os elétrons fluem de forma mais eficiente para os sítios ativos, o material exibe um aprimoramento significativo na evolução eletrocatalítica de hidrogênio. Essa métrica de desempenho é difícil de replicar com as interfaces resistivas comuns em compósitos misturados fisicamente.

Evitando Armadilhas Comuns de Processamento

Eliminando Aglutinantes

A mistura física geralmente requer a adição de aglutinantes não condutores para manter os materiais aderidos uns aos outros. O método de impregnação/decomposição cria uma estrutura robusta sem a necessidade de aglutinantes adicionais, evitando a diluição das propriedades condutoras do material.

Removendo Interferência de Surfactantes

Surfactantes são frequentemente usados em processos de mistura para estabilizar partículas, mas podem bloquear sítios catalíticos ativos. Essa abordagem de síntese direta cria uma superfície "limpa" sem surfactantes, garantindo que cada nanopartícula de PtS esteja totalmente exposta e quimicamente ativa.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial de suas heterojunções PtS/Ti3C2Tx, considere o seguinte com base em seus requisitos de engenharia específicos:

- Se o seu foco principal é maximizar a atividade catalítica: Use o método de impregnação em solução para garantir que cada nanopartícula esteja eletricamente conectada ao suporte para transferência de elétrons ideal.

- Se o seu foco principal é a pureza da superfície: Escolha esta rota de decomposição térmica para evitar os efeitos de contaminação e bloqueio de sítios causados por aglutinantes e surfactantes.

Este processo transforma o MXene de uma simples estrutura de suporte em uma autoestrada de elétrons integrada e de alto desempenho.

Tabela Resumo:

| Característica | Mistura Física | Impregnação em Solução e Decomposição Térmica |

|---|---|---|

| Qualidade da Interface | Contato frouxo e fraco (van der Waals) | Acoplamento in-situ direto e contínuo |

| Dispersão de Partículas | Alto risco de agregação/aglomeração | Distribuição uniforme em nível molecular |

| Transferência de Elétrons | Alta resistência devido a mau contato | Fluxo de elétrons rápido e eficiente |

| Uso de Aditivos | Frequentemente requer aglutinantes/surfactantes | Livre de aglutinantes e surfactantes |

| Atividade Catalítica | Limitada por bloqueio de superfície/resistência | Exposição maximizada de sítios ativos |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Para alcançar a decomposição térmica de alta qualidade necessária para heterojunções avançadas como PtS/Ti3C2Tx, você precisa do equipamento de processamento térmico certo. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, a Vácuo e CVD — todos apoiados por P&D e fabricação especializados para garantir aquecimento uniforme e controle preciso da atmosfera.

Seja você um pesquisador de laboratório ou um fabricante industrial, nossos fornos de alta temperatura personalizáveis são projetados para atender às suas necessidades exclusivas de síntese. Maximize sua transferência de elétrons e eficiência catalítica — entre em contato com a KINTEK hoje mesmo para encontrar a solução perfeita para o seu laboratório!

Guia Visual

Referências

- Young-Hee Park, Jongsun Lim. Direct Growth of Platinum Monosulfide Nanoparticles on MXene via Single‐Source Precursor for Enhanced Hydrogen Evolution Reaction. DOI: 10.1002/smsc.202500407

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

As pessoas também perguntam

- Qual é o papel de uma extremidade sólida resfriada a água? Domine os Gradientes Térmicos na Solidificação Direcional

- Por que a seleção de materiais de eletrodo é crítica para a Sinterização por Flash de Plasma (PFS) de amostras de dióxido de titânio?

- Quais são as vantagens de usar um reator de leito fixo de aço inoxidável para pirólise de biochar? Obtenha Resultados Precisos de Laboratório

- Por que o controle preciso da temperatura em um forno de envelhecimento é crítico para as ligas ZK61? Domine o Limiar de Pré-envelhecimento de 175°C

- Por que uma taxa de aquecimento lenta é utilizada para biochar de casca de arroz? Otimizar a Estrutura dos Poros e o Desempenho de Adsorção

- Por que um gerador de vapor e um forno programável são necessários para o envelhecimento por emissão? Replicar Ambientes Hidrotermais Reais

- Por que manter o controle de argônio e oxigênio na LMD de titânio? Garanta a pureza máxima para seus componentes de alto desempenho

- Quais são as vantagens dos catalisadores heterogêneos na HTL? Aumentar a qualidade do biocombustível e a eficiência do processo