As vantagens decisivas de aplicação dos catalisadores heterogêneos na Liquefação Hidrotérmica (HTL) centram-se na escalabilidade do processo e no aprimoramento do produto. Ao contrário dos catalisadores homogêneos que se dissolvem na mistura, as opções heterogêneas como Ni/Al2O3 ou Co/Al2O3 permitem uma separação perfeita por filtração física, facilitando a reutilização e aumentando significativamente a densidade de energia do biocombustível resultante.

Insight Principal: Enquanto os catalisadores homogêneos são eficazes para a decomposição da biomassa, os catalisadores heterogêneos são a escolha superior para viabilidade econômica e qualidade do combustível. Eles transformam a HTL de um processo em batelada de uso único em uma operação potencialmente contínua e econômica, permitindo a recuperação do catalisador e produzindo um combustível com menor teor de oxigênio e maior energia.

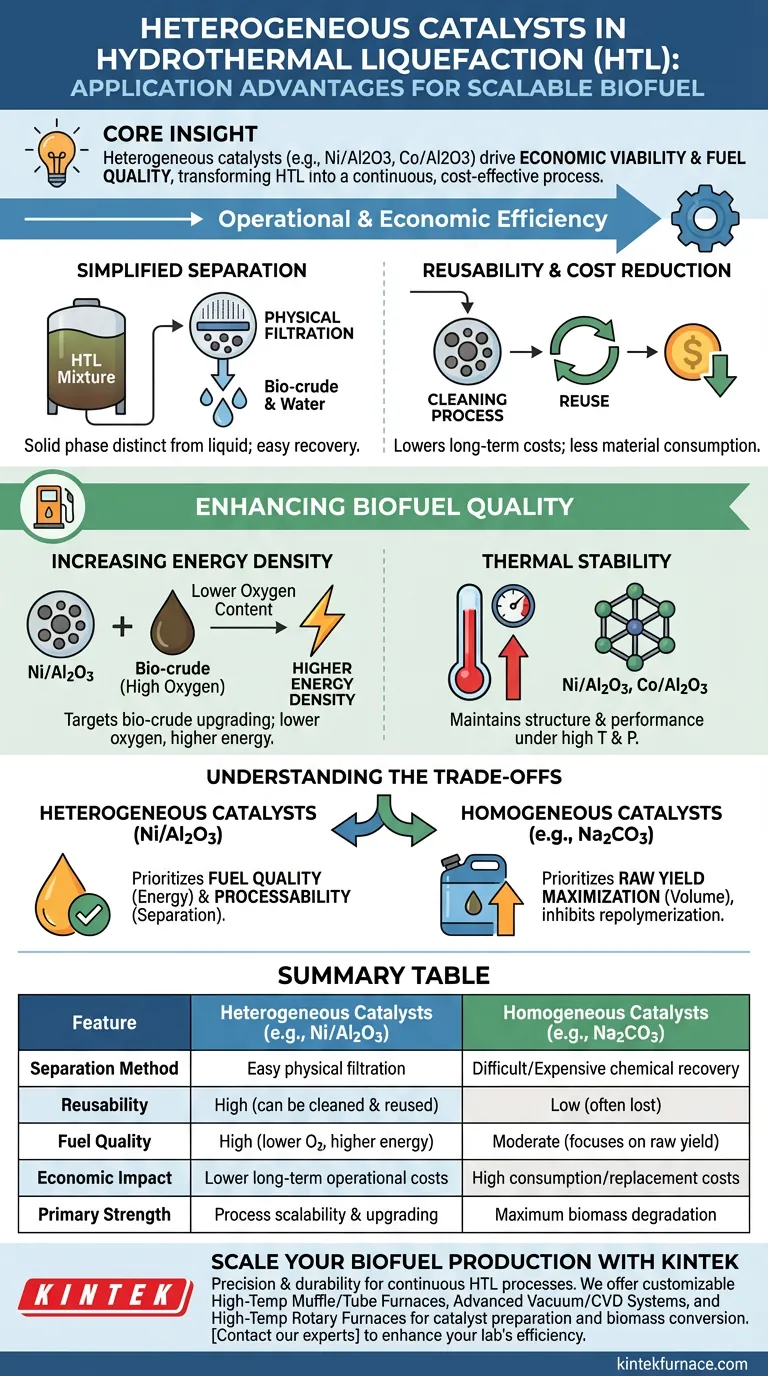

Eficiência Operacional e Econômica

O benefício mais imediato do uso de catalisadores heterogêneos é a simplificação do processamento downstream. Isso atende à "Necessidade Profunda" de tornar a HTL comercialmente viável.

Separação Simplificada

Na HTL, o meio reacional é uma mistura complexa de água, bio-cru e sólidos. Catalisadores homogêneos se dissolvem completamente, tornando-os difíceis e caros de recuperar.

Por outro lado, os catalisadores heterogêneos existem como uma fase sólida distinta do produto líquido. Isso permite a recuperação por meio de filtração física padrão imediatamente após a reação.

Reutilização e Redução de Custos

Como esses catalisadores podem ser fisicamente separados, eles podem ser reutilizados após um processo de limpeza simples.

Essa reutilização reduz drasticamente os custos operacionais de longo prazo. Você não está consumindo e substituindo constantemente o material catalisador a cada batelada, como muitas vezes acontece com agentes homogêneos dissolvidos.

Aprimorando a Qualidade do Biocombustível

Além da mecânica do processo, catalisadores heterogêneos como níquel ou cobalto suportados em alumina (Ni/Al2O3 ou Co/Al2O3) mudam fundamentalmente a composição química do combustível para melhor.

Aumento da Densidade de Energia

Esses catalisadores metálicos suportados possuem alta atividade catalítica especificamente direcionada para o aprimoramento do bio-cru.

Eles são altamente eficazes na redução do teor de oxigênio do biocombustível. Menor teor de oxigênio se traduz diretamente em um aumento significativo da densidade de energia, tornando o produto final mais comparável aos combustíveis de petróleo convencionais.

Estabilidade Térmica

A HTL ocorre em altas temperaturas e pressões. Catalisadores como Ni/Al2O3 e Co/Al2O3 são projetados para alta estabilidade térmica.

Isso garante que eles mantenham sua integridade estrutural e desempenho catalítico mesmo sob as condições rigorosas necessárias para liquefazer a biomassa.

Compreendendo os Compromissos

Para tomar uma decisão de engenharia informada, você deve reconhecer onde os catalisadores heterogêneos podem diferir de seus equivalentes homogêneos.

Rendimento vs. Qualidade

Catalisadores homogêneos, como carbonato de sódio (Na2CO3) ou hidróxido de potássio (KOH), se destacam na promoção da degradação de polissacarídeos como a celulose.

Eles são particularmente eficazes na inibição da repolimerização (a reforma de sólidos), o que pode ajudar a maximizar o volume bruto do rendimento de bio-cru.

No entanto, a escolha de um catalisador heterogêneo prioriza a qualidade (conteúdo de energia) e a processabilidade (separação) do óleo em detrimento de simplesmente maximizar a massa bruta do rendimento.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o catalisador certo depende de equilibrar a necessidade de alta conversão de biomassa com a necessidade de um produto de combustível de alta qualidade e econômico.

- Se seu foco principal é Viabilidade Comercial e Qualidade do Combustível: Priorize catalisadores heterogêneos (Ni/Al2O3, Co/Al2O3) para permitir a reutilização do catalisador, reduzir custos e produzir combustível de alta energia e baixo teor de oxigênio.

- Se seu foco principal é a Maximização do Rendimento Bruto: Considere catalisadores homogêneos para decompor efetivamente os polissacarídeos e inibir a repolimerização, maximizando o volume total de bio-cru produzido.

Ao alavancar as propriedades físicas dos catalisadores heterogêneos, você garante um caminho para um processo de produção de combustível mais sustentável e economicamente escalável.

Tabela Resumo:

| Característica | Catalisadores Heterogêneos (ex: Ni/Al2O3) | Catalisadores Homogêneos (ex: Na2CO3) |

|---|---|---|

| Método de Separação | Filtração física fácil | Recuperação química difícil/cara |

| Reutilização | Alta (pode ser limpo e reutilizado) | Baixa (frequentemente perdida no processo) |

| Qualidade do Combustível | Alta (menor oxigênio, maior densidade de energia) | Moderada (foca no rendimento bruto) |

| Impacto Econômico | Menores custos operacionais de longo prazo | Altos custos de consumo/substituição |

| Força Principal | Escalabilidade do processo e aprimoramento | Máxima degradação da biomassa |

Expanda sua Produção de Biocombustível com a KINTEK

A transição de experimentos em batelada para processos de HTL contínuos e comercialmente viáveis requer precisão e durabilidade. Na KINTEK, entendemos que o ambiente de alta temperatura correto é crucial para o desempenho do catalisador e a conversão da biomassa.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de soluções de laboratório, incluindo:

- Fornos Muffle e Tubulares Personalizáveis para preparação de catalisadores.

- Sistemas Avançados de Vácuo e CVD para síntese de materiais especializados.

- Fornos Rotativos de Alta Temperatura projetados para processamento térmico consistente.

Se você está testando a estabilidade de Ni/Al2O3 ou aprimorando bio-cru, a KINTEK fornece o equipamento de alta temperatura personalizável que sua pesquisa exige.

Pronto para aumentar a eficiência do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para suas necessidades de HTL e catálise!

Guia Visual

Referências

- Mathiyazhagan Narayanan. Biorefinery products from algal biomass by advanced biotechnological and hydrothermal liquefaction approaches. DOI: 10.1007/s42452-024-05777-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual função o gás argônio de alta pureza desempenha na preparação de PVT de BPEA? Garante o Crescimento de Cristais de Alta Qualidade

- Como um forno industrial de alta temperatura é utilizado para o tratamento de têmpera beta de ligas de Zr-2,5%Nb?

- Qual é o propósito de analisar a poeira das paredes do forno usando DRX? Confirmar a Evaporação de Magnésio na Liga AM60

- Por que o processo de selagem a vácuo é necessário para a síntese de cristais únicos de TaAs2? Garantindo a Pureza no Método CVT

- Por que o resfriamento rápido ao ar é preferível ao resfriamento em forno para TS-Ir/MnO2? Otimizar a Tensão da Rede do Catalisador

- Qual é o papel de uma fonte de alimentação de polarização dedicada na nitretação por plasma de baixa pressão? Domine o Controle de Aceleração de Íons

- Por que um ambiente de vácuo ou gás inerte é necessário durante a moagem de bolas? Proteja a pureza da sua liga nanocristalina

- Qual é a função de um forno de tratamento térmico de alta temperatura? Otimizar as propriedades da liga AlCuCrFe2NiTi0.25